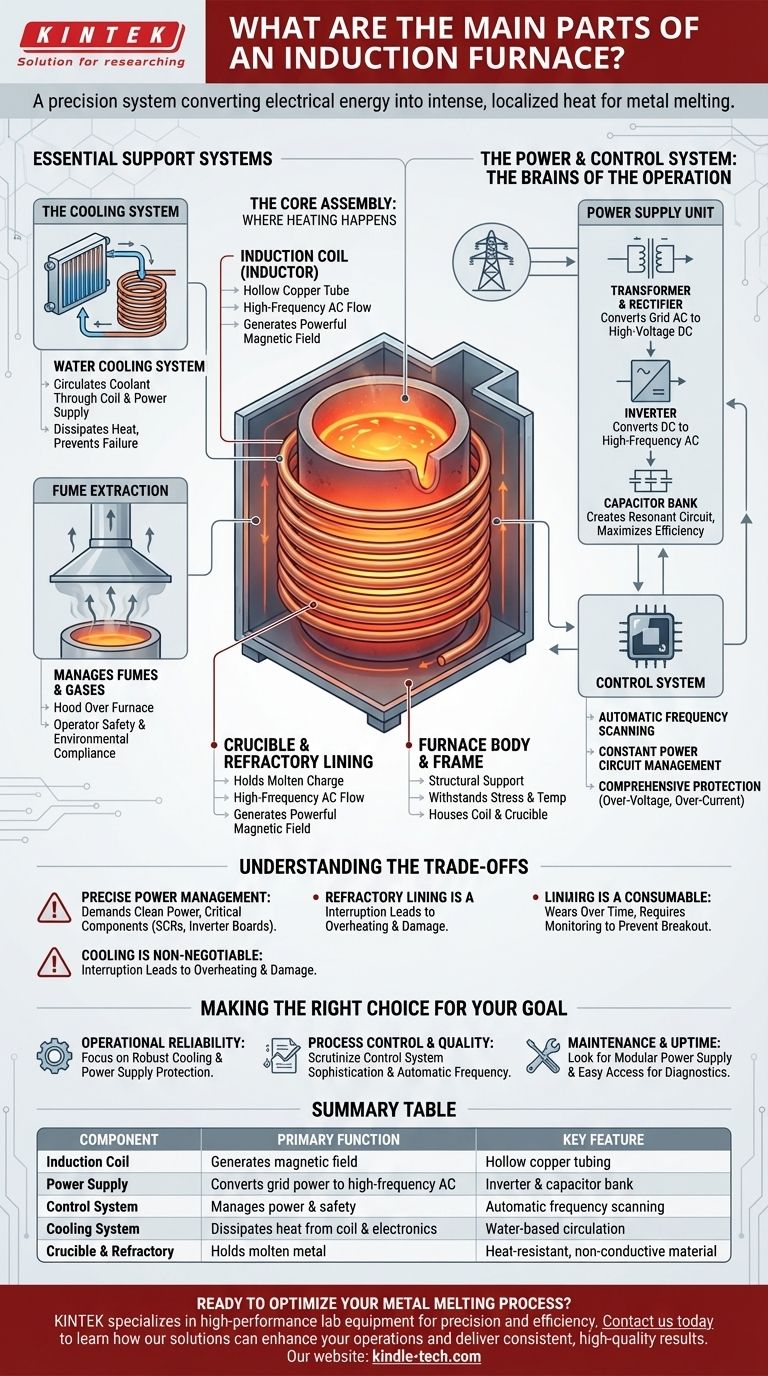

En el corazón de cualquier horno de inducción hay un conjunto de componentes centrales diseñados para convertir la energía eléctrica en calor intenso y localizado. Las partes principales son el cuerpo del horno que alberga la bobina de inducción y el crisol, una unidad de fuente de alimentación especializada, un sistema de control de precisión y un sistema de enfriamiento esencial. Juntos, estos componentes crean un potente campo magnético que calienta los materiales conductores desde dentro.

Un horno de inducción no es solo un calentador; es un sistema controlado con precisión. Su verdadera función reside en cómo la fuente de alimentación, el sistema de control y la bobina de inducción trabajan en conjunto para generar un potente campo magnético alterno que induce corrientes eléctricas intensas directamente dentro del material a fundir.

El conjunto central: donde ocurre el calentamiento

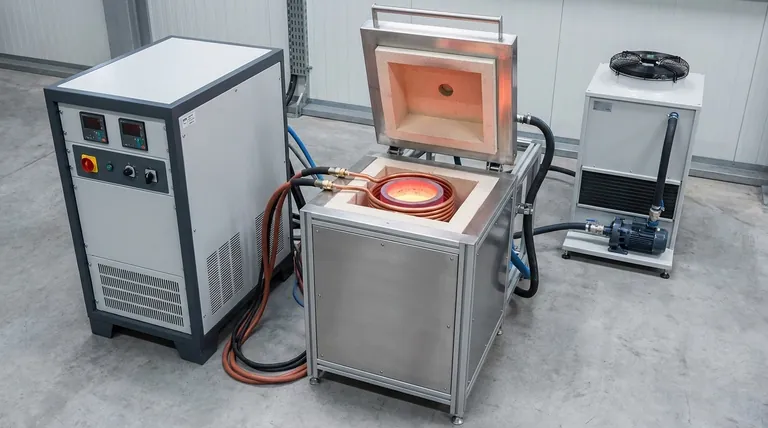

El conjunto del horno es la estructura física donde tiene lugar el proceso de fusión. Está diseñado para contener el material fundido de forma segura, resistiendo temperaturas extremas y potentes fuerzas magnéticas.

La bobina de inducción (inductor)

La bobina de inducción es el componente activo principal. Es un tubo de cobre hueco, enrollado en una bobina, a través del cual fluye corriente alterna de alta frecuencia.

Esta corriente genera un campo magnético potente y rápidamente alterno en el centro de la bobina, que es la fuerza impulsora detrás de todo el proceso de calentamiento por inducción.

El crisol y el revestimiento refractario

El crisol es el recipiente que contiene la carga metálica. Se coloca dentro de la bobina de inducción, pero no la toca.

Los crisoles están hechos de materiales refractarios altamente resistentes al calor que también son no conductores, lo que evita que se calienten por el campo magnético. La elección del material depende del metal que se esté fundiendo.

El cuerpo y el marco del horno

El cuerpo del horno es la estructura de acero que soporta la bobina de inducción y el crisol. Está diseñado para soportar las tensiones mecánicas y las altas temperaturas de funcionamiento continuo.

El sistema de potencia y control: el cerebro de la operación

Esta es la parte más compleja del horno. Toma la energía eléctrica estándar y la convierte en la energía de alta frecuencia y alta corriente requerida por la bobina de inducción, todo ello mientras proporciona un control preciso y seguridad.

La unidad de fuente de alimentación

La fuente de alimentación no simplemente pasa electricidad a la bobina. La transforma fundamentalmente. Sus etapas clave incluyen:

- Transformador y rectificador: Convierte la energía de CA entrante de la red en energía de CC de alto voltaje.

- Inversor: Toma la energía de CC y la convierte de nuevo en CA, pero a una frecuencia mucho más alta y controlada con precisión.

- Banco de condensadores: Trabaja con el inversor para crear un circuito resonante, maximizando la eficiencia de la transferencia de energía a la bobina de inducción.

El sistema de control

El sistema de control es el centro neurálgico del horno, a menudo gestionado por una placa de control principal con circuitos integrados. Garantiza un funcionamiento estable, eficiente y seguro.

Sus funciones incluyen el escaneo automático de frecuencia para encontrar el punto de funcionamiento óptimo, la gestión de un circuito de potencia constante que ajusta el voltaje y la corriente a medida que el metal se funde, y la provisión de protección integral contra fallas por sobrevoltaje o sobrecorriente.

Sistemas de soporte esenciales

Para que un horno de inducción funcione de manera confiable y segura, depende de sistemas auxiliares críticos que gestionan el calor residual y la logística operativa.

El sistema de enfriamiento

Las inmensas corrientes eléctricas que fluyen a través de la fuente de alimentación y la bobina de inducción generan un calor significativo. Un robusto sistema de enfriamiento por agua es esencial.

Este sistema hace circular refrigerante a través de la bobina de inducción de cobre hueca y dentro del gabinete de la fuente de alimentación para disipar el calor, evitando fallas catastróficas de los componentes.

Extracción de humos

El proceso de fusión libera humos y gases que deben gestionarse de forma segura. Un sistema de extracción de humos, a menudo una campana colocada sobre el horno, es un componente crítico para la seguridad del operador y el cumplimiento ambiental.

Comprendiendo las compensaciones

Aunque son altamente eficientes, los hornos de inducción son sistemas exigentes con requisitos operativos específicos que deben entenderse.

La necesidad de una gestión precisa de la energía

La alta eficiencia del horno depende completamente de la sofisticada electrónica de potencia. Estos sistemas requieren energía limpia y deben mantenerse, ya que componentes como los rectificadores controlados por silicio y las placas de inversor son críticos para el funcionamiento.

El enfriamiento no es negociable

La eficacia del sistema de enfriamiento está directamente relacionada con la confiabilidad y la vida útil del horno. Cualquier interrupción o reducción en la capacidad de enfriamiento puede provocar rápidamente un sobrecalentamiento y daños graves a la bobina o la fuente de alimentación.

El revestimiento refractario es un consumible

El revestimiento refractario del crisol está sometido a un estrés térmico y químico extremo. Es un elemento consumible que se desgastará con el tiempo y debe ser monitoreado y reemplazado regularmente para evitar una peligrosa fuga de metal.

Tomando la decisión correcta para su objetivo

Al evaluar u operar un horno de inducción, comprender la interacción de estas partes es clave.

- Si su enfoque principal es la confiabilidad operativa: Preste mucha atención al diseño del sistema de enfriamiento y a la exhaustividad de los circuitos de protección de la fuente de alimentación.

- Si su enfoque principal es el control y la calidad del proceso: Examine la sofisticación del sistema de control, específicamente su capacidad para mantener una potencia constante y ajustar la frecuencia automáticamente.

- Si su enfoque principal es el mantenimiento y el tiempo de actividad: Busque un gabinete de fuente de alimentación modular con componentes de fácil acceso para el diagnóstico y la reparación.

Al comprender cómo estos componentes centrales funcionan como un sistema integrado, puede operar, mantener y especificar eficazmente el horno de inducción adecuado para su aplicación.

Tabla resumen:

| Componente | Función principal | Característica clave |

|---|---|---|

| Bobina de inducción | Genera campo magnético | Tubos de cobre huecos |

| Fuente de alimentación | Convierte la energía de la red en CA de alta frecuencia | Inversor y banco de condensadores |

| Sistema de control | Gestiona la potencia y la seguridad | Escaneo automático de frecuencia |

| Sistema de enfriamiento | Disipa el calor de la bobina y la electrónica | Circulación basada en agua |

| Crisol y refractario | Contiene el metal fundido | Material resistente al calor y no conductor |

¿Listo para optimizar su proceso de fusión de metales? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para precisión, confiabilidad y eficiencia. Nuestros sistemas cuentan con gestión de energía avanzada, enfriamiento robusto y controles intuitivos adaptados a las necesidades de su laboratorio. Contáctenos hoy para saber cómo nuestras soluciones pueden mejorar sus operaciones y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Para qué se utiliza un horno tubular? Logre un procesamiento térmico preciso y controlado