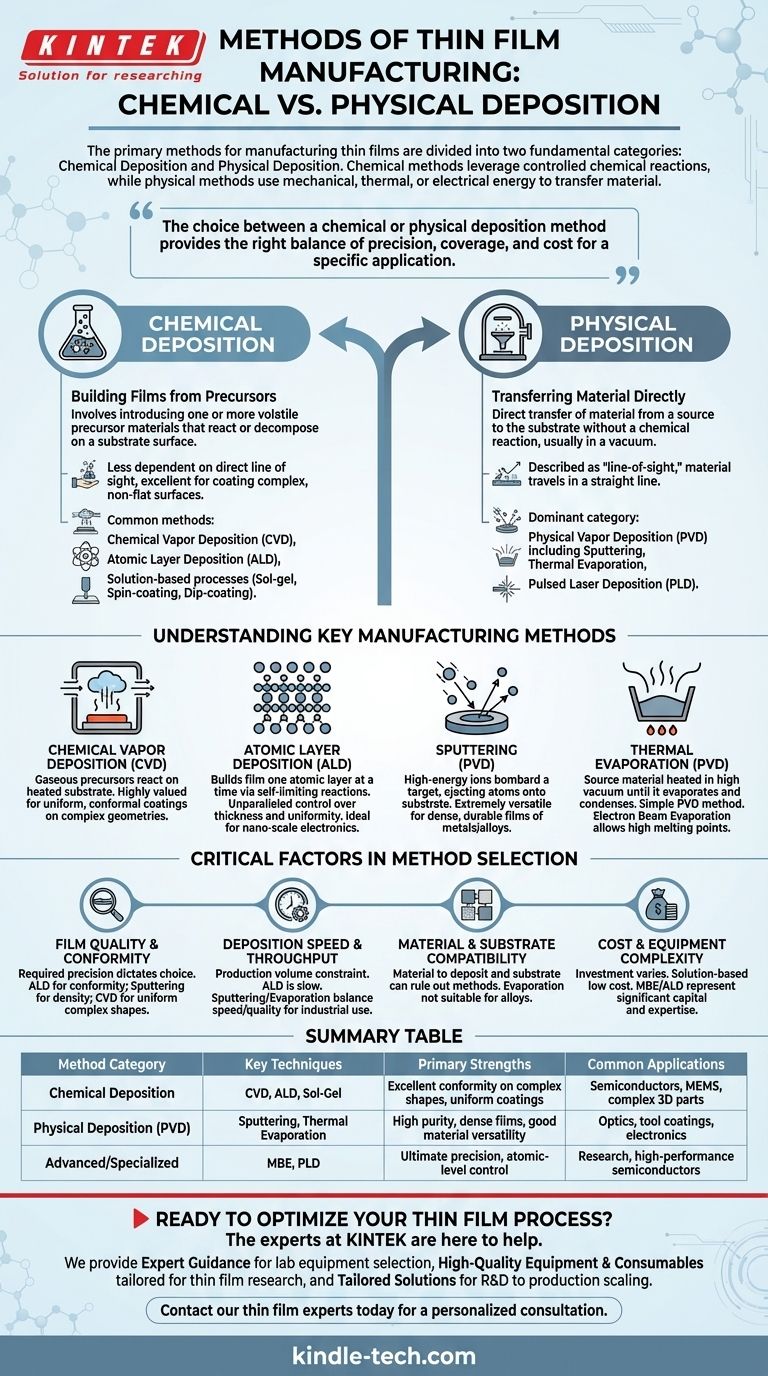

Los principales métodos para la fabricación de películas delgadas se dividen en dos categorías fundamentales: Deposición Química y Deposición Física. Los métodos químicos aprovechan reacciones químicas controladas para hacer crecer una película sólida sobre una superficie a partir de materiales precursores. Los métodos físicos utilizan energía mecánica, térmica o eléctrica para transferir físicamente material desde una fuente (un "blanco") a un sustrato, normalmente dentro de un vacío.

La elección entre un método de deposición química o física no se trata de cuál es "mejor", sino de cuál proporciona el equilibrio adecuado de precisión, cobertura y coste para una aplicación específica. Los métodos físicos a menudo ofrecen mayor pureza y densidad, mientras que los métodos químicos destacan por recubrir formas complejas de manera uniforme.

Los dos pilares de la deposición de películas delgadas

Todas las técnicas de fabricación de películas delgadas se engloban en uno de los dos enfoques generales. Comprender esta distinción fundamental es el primer paso para seleccionar el proceso correcto para sus necesidades.

Deposición Química: Construcción de películas a partir de precursores

La deposición química implica la introducción de uno o más materiales precursores volátiles que reaccionan o se descomponen en la superficie del sustrato para producir la película deseada.

Este enfoque depende menos de una línea de visión directa entre la fuente y el sustrato, lo que lo hace excelente para recubrir superficies complejas y no planas.

Los métodos comunes incluyen la Deposición Química de Vapor (CVD), la Deposición por Capas Atómicas (ALD) y procesos basados en soluciones como sol-gel, recubrimiento por centrifugación (spin-coating) y recubrimiento por inmersión (dip-coating).

Deposición Física: Transferencia directa de material

La deposición física implica la transferencia directa de material desde una fuente al sustrato sin una reacción química. Este proceso se realiza casi siempre en una cámara de vacío para garantizar la pureza.

Estos métodos a menudo se describen como de "línea de visión", lo que significa que el material viaja en línea recta desde la fuente hasta el sustrato.

La categoría dominante aquí es la Deposición Física de Vapor (PVD), que incluye técnicas clave como la Pulverización Catódica (Sputtering), la Evaporación Térmica y la Deposición por Láser Pulsado (PLD).

Comprensión de los métodos de fabricación clave

Aunque existen docenas de técnicas específicas, algunas son pilares de la industria moderna, cada una con características distintas.

Deposición Química de Vapor (CVD)

En la CVD, un sustrato se expone a materiales precursores gaseosos dentro de una cámara de reacción. Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen, formando una película sólida y de alta calidad en su superficie.

Es muy valorada por producir recubrimientos uniformes y conformados que pueden cubrir geometrías intrincadas y complejas con facilidad.

Deposición por Capas Atómicas (ALD)

ALD es una forma muy avanzada de CVD que construye una película capa atómica a la vez. Utiliza una secuencia de reacciones químicas auto-limitantes, proporcionando un control inigualable sobre el grosor y la uniformidad de la película.

Si bien esta precisión hace que ALD sea un proceso excepcionalmente lento, es esencial para la fabricación de semiconductores y microelectrónica modernos de alto rendimiento.

Pulverización Catódica (Sputtering) (Un método PVD)

La pulverización catódica implica bombardear un material fuente sólido, conocido como blanco, con iones de alta energía dentro de un vacío. Este impacto expulsa, o "pulveriza", átomos del blanco, que luego viajan y se depositan en el sustrato.

Este es un método extremadamente versátil y fiable para crear películas densas, duraderas y altamente adherentes a partir de una amplia gama de materiales, incluidos metales y aleaciones.

Evaporación Térmica (Un método PVD)

La evaporación es uno de los métodos PVD más sencillos. El material fuente se calienta en un alto vacío hasta que se evapora. Estos átomos vaporizados viajan a través de la cámara de vacío y se condensan en el sustrato más frío, formando la película delgada.

La Evaporación por Haz de Electrones es una versión más avanzada que utiliza un haz de electrones enfocado para calentar el material, lo que permite la deposición de materiales con puntos de fusión muy altos.

Factores críticos en la selección del método

Elegir la técnica de deposición correcta requiere un análisis cuidadoso de las compensaciones entre calidad, velocidad y coste. Ningún método es perfecto para todos los escenarios.

Calidad y Conformidad de la Película

La precisión requerida dicta la elección. ALD ofrece la mayor conformidad y control de espesor posibles, lo que la hace ideal para la electrónica a nanoescala. La pulverización catódica produce películas muy densas y puras, mientras que CVD es el campeón para recubrir uniformemente formas complejas.

Velocidad de Deposición y Rendimiento

El volumen de producción es una restricción importante. ALD es inherentemente lento debido a su naturaleza capa por capa. La pulverización catódica y la evaporación ofrecen un buen equilibrio entre velocidad y calidad, lo que las hace adecuadas para muchas aplicaciones industriales, desde óptica hasta recubrimientos de herramientas.

Compatibilidad del Material y del Sustrato

El material que desea depositar y el sustrato que está recubriendo pueden descartar ciertos métodos. La evaporación, por ejemplo, no es adecuada para aleaciones, ya que los elementos constituyentes se evaporarán a diferentes velocidades.

Coste y Complejidad del Equipo

La inversión financiera varía drásticamente. Los métodos basados en soluciones como el recubrimiento por inmersión pueden tener un coste muy bajo. Por el contrario, los sistemas avanzados para la Epitaxia por Haz Molecular (MBE) o ALD representan un gasto de capital significativo y requieren experiencia operativa especializada.

Tomar la decisión correcta para su aplicación

Para seleccionar el mejor método, debe alinear las capacidades del proceso con sus objetivos técnicos y comerciales principales.

- Si su enfoque principal es la máxima precisión y uniformidad: La Deposición por Capas Atómicas (ALD) proporciona un control inigualable sobre el grosor y la conformidad de la película, esencial para semiconductores avanzados.

- Si su enfoque principal es recubrir superficies 3D complejas: La Deposición Química de Vapor (CVD) es ideal para crear películas uniformes que no están limitadas por la línea de visión.

- Si su enfoque principal es la versatilidad y las películas de alta densidad: La pulverización catódica es un caballo de batalla robusto para depositar una amplia gama de materiales de alta calidad para óptica, herramientas y electrónica.

- Si su enfoque principal es la velocidad y la rentabilidad para recubrimientos más sencillos: La evaporación térmica o los métodos basados en soluciones como el recubrimiento por centrifugación ofrecen rutas eficientes para muchas aplicaciones.

Comprender estas compensaciones fundamentales le permite elegir un proceso de fabricación que ofrezca el rendimiento requerido sin complejidad o coste innecesarios.

Tabla Resumen:

| Categoría del Método | Técnicas Clave | Fortalezas Principales | Aplicaciones Comunes |

|---|---|---|---|

| Deposición Química | CVD, ALD, Sol-Gel | Excelente conformidad en formas complejas, recubrimientos uniformes | Semiconductores, MEMS, piezas 3D complejas |

| Deposición Física (PVD) | Pulverización Catódica, Evaporación Térmica | Alta pureza, películas densas, buena versatilidad de materiales | Óptica, recubrimientos de herramientas, electrónica |

| Avanzado/Especializado | MBE, PLD | Precisión máxima, control a nivel atómico | Investigación, semiconductores de alto rendimiento |

¿Listo para optimizar su proceso de película delgada?

Elegir el método de deposición correcto es fundamental para lograr la calidad de película, el rendimiento y la eficiencia de costes deseados para su aplicación específica. Los expertos de KINTEK están aquí para ayudarle.

Ofrecemos:

- Orientación Experta: Nuestro equipo le ayudará a seleccionar el equipo de laboratorio ideal —desde sistemas de pulverización catódica hasta reactores CVD— en función de sus requisitos de material, sustrato y rendimiento.

- Equipos y Consumibles de Alta Calidad: KINTEK se especializa en equipos de laboratorio de precisión y consumibles fiables adaptados para la investigación y producción de películas delgadas.

- Soluciones Personalizadas: Ya sea que esté en I+D o escalando la producción, tenemos soluciones para aplicaciones en semiconductores, óptica, recubrimientos resistentes al desgaste y más.

No deje el éxito de su proyecto al azar. Contacte hoy mismo con nuestros expertos en películas delgadas para una consulta personalizada y descubra cómo KINTEK puede potenciar la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el objetivo de utilizar un horno de secado para tratar la pasta conductora de plata? Optimizar la interfaz del electrolito LATP

- ¿Cómo saber si un filtro está funcionando correctamente? La guía definitiva para verificar la seguridad del agua

- ¿Cuál es la mejor manera de unir acero inoxidable? Una guía sobre soldadura, soldadura fuerte y sujeción mecánica

- ¿Cómo se prueba la filtración? Mida el flujo ascendente frente al descendente para una eficiencia real

- ¿Cuál es la aplicación industrial del grafito como lubricante? Una guía para soluciones de calor y presión extremos

- ¿Por qué se utiliza gas argón en la pulverización catódica? Para una deposición de película delgada eficiente y de alta pureza

- ¿Cuál es el caudal de una prensa de filtro? Dominando el ciclo de filtración dinámico

- ¿Cómo funciona el Rotavapor? Domine la evaporación suave de solventes a baja temperatura