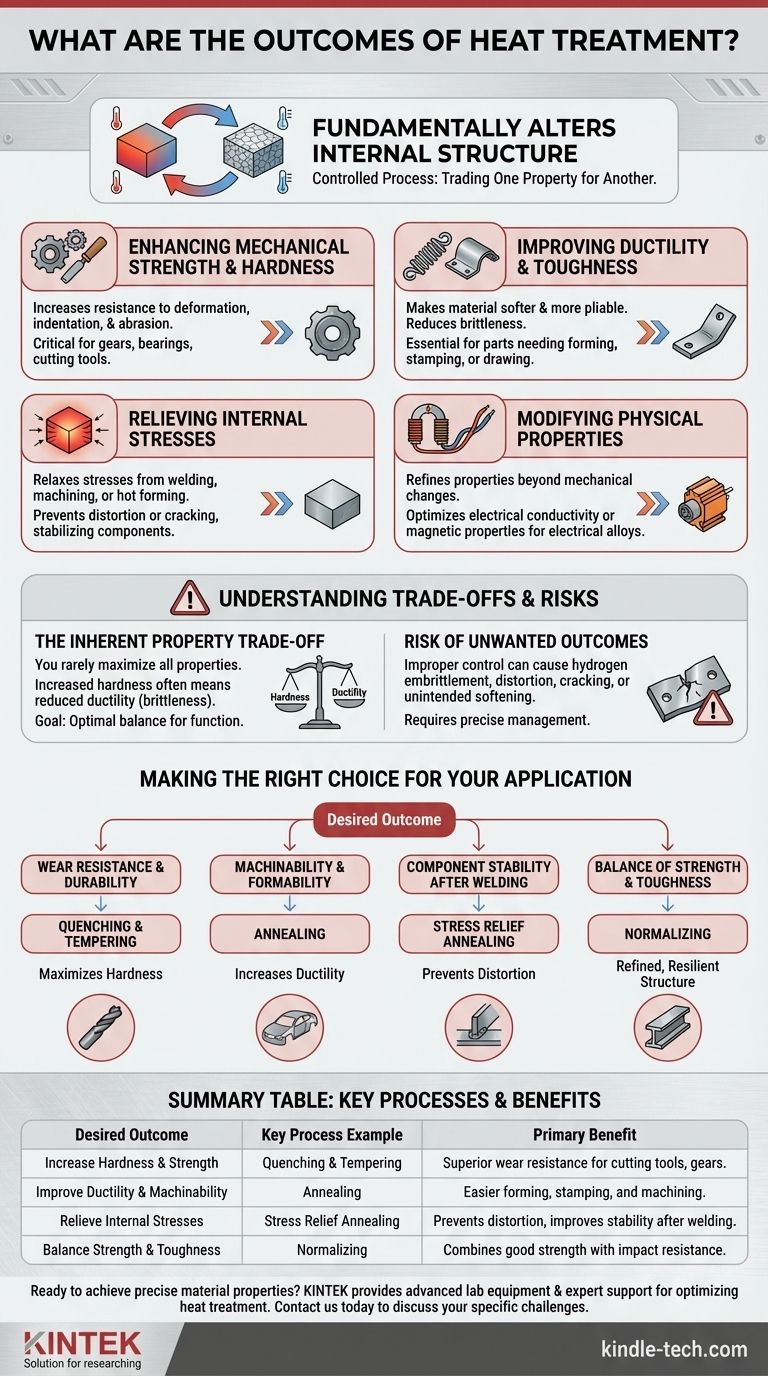

En esencia, el tratamiento térmico altera fundamentalmente la estructura interna de un material para lograr un conjunto específico de propiedades mejoradas. Los resultados principales son cambios predecibles en las características mecánicas, como el aumento de la dureza y la resistencia, la mejora de la ductilidad, el alivio de las tensiones internas para una mejor maquinabilidad y la mejora de la resistencia al desgaste.

El tratamiento térmico se entiende mejor como un proceso controlado de intercambio de una propiedad del material por otra. Al gestionar cuidadosamente los ciclos de calentamiento y enfriamiento, se puede adaptar con precisión el rendimiento de un material para cumplir con un requisito de ingeniería específico, ya sea una dureza extrema para una herramienta de corte o ductilidad para una pieza conformada.

Los objetivos principales del tratamiento térmico

El tratamiento térmico no es una acción única, sino una categoría de procesos, cada uno diseñado para producir un cambio específico y deseable en un material, más comúnmente el acero.

Mejora de la resistencia mecánica y la dureza

Uno de los objetivos más comunes es hacer que un material sea más fuerte y duro. Esto aumenta su capacidad para resistir la deformación, la indentación y la abrasión.

Este resultado es fundamental para componentes como engranajes, cojinetes y herramientas de corte que requieren alta resistencia al desgaste e integridad estructural bajo carga.

Mejora de la ductilidad y la tenacidad

Por el contrario, el tratamiento térmico puede hacer que un material sea más blando y dúctil. Esto reduce la fragilidad, permitiendo que el material se doble o estire sin fracturarse.

Este proceso, a menudo llamado recocido, es esencial para piezas que necesitan ser estampadas, conformadas o trefiladas en una forma específica. Facilita el trabajo con el material.

Alivio de tensiones internas

Los procesos de fabricación como la soldadura, el mecanizado o el conformado en caliente introducen tensiones internas en un material. Estas tensiones pueden provocar distorsión o agrietamiento con el tiempo.

El tratamiento térmico puede relajar y redistribuir eficazmente estas tensiones, estabilizando el componente y haciendo que el mecanizado o uso posterior sea más predecible y fiable.

Modificación de las propiedades físicas

Más allá de los cambios mecánicos, el tratamiento térmico también se puede utilizar para refinar las propiedades físicas de un material.

Esto incluye la optimización de la conductividad eléctrica o la mejora de las propiedades magnéticas de ciertas aleaciones para su uso en motores, transformadores y otros componentes eléctricos.

Comprensión de las compensaciones y los riesgos

Aunque potente, el tratamiento térmico es una ciencia precisa donde una aplicación incorrecta puede conducir a resultados indeseables. Comprender las compensaciones es clave para una implementación exitosa.

La compensación inherente de propiedades

Rara vez se pueden maximizar todas las propiedades a la vez. Por ejemplo, los procesos que aumentan drásticamente la dureza de un acero casi siempre reducen su ductilidad, haciéndolo más frágil.

El objetivo no es lograr un material "perfecto", sino encontrar el equilibrio óptimo de propiedades para la función específica del componente.

Riesgo de resultados no deseados

Un control inadecuado puede tener consecuencias negativas. Por ejemplo, el uso de una atmósfera con alto contenido de hidrógeno para ciertos aceros puede causar fragilización por hidrógeno, una grave pérdida de ductilidad.

Otros riesgos incluyen la distorsión de la pieza, el agrietamiento superficial o el ablandamiento no intencionado si la temperatura y las velocidades de enfriamiento no se gestionan con extrema precisión.

Complejidad y coste del proceso

Un tratamiento térmico eficaz no es un simple horneado. Requiere equipos sofisticados, a menudo caros, para controlar con precisión la temperatura y las condiciones atmosféricas.

Además, exige una importante experiencia técnica para diseñar el ciclo térmico adecuado y diagnosticar problemas, lo que aumenta el coste operativo y la complejidad.

Tomar la decisión correcta para su aplicación

El resultado deseado del tratamiento térmico debe alinearse directamente con la función prevista del componente.

- Si su objetivo principal es la resistencia al desgaste y la durabilidad: Su objetivo es un tratamiento que maximice la dureza, como el temple y revenido.

- Si su objetivo principal es la maquinabilidad o la conformabilidad: Su objetivo es un tratamiento que alivie las tensiones y aumente la ductilidad, como el recocido.

- Si su objetivo principal es la estabilidad del componente después de la soldadura: Su objetivo es un tratamiento térmico posterior a la soldadura (alivio de tensiones) para evitar futuras distorsiones o fallos.

- Si su objetivo principal es un equilibrio entre resistencia y tenacidad: Su objetivo es un proceso como la normalización o el austemperado para crear una estructura interna refinada y resistente.

Al comprender estos posibles resultados, puede seleccionar y especificar intencionalmente el proceso adecuado para transformar un material estándar en un componente de alto rendimiento.

Tabla resumen:

| Resultado deseado | Ejemplo de proceso clave | Beneficio principal |

|---|---|---|

| Aumentar la dureza y la resistencia | Temple y revenido | Resistencia al desgaste superior para herramientas de corte, engranajes. |

| Mejorar la ductilidad y la maquinabilidad | Recocido | Facilita el conformado, el estampado y el mecanizado. |

| Aliviar las tensiones internas | Recocido de alivio de tensiones | Evita la distorsión, mejora la estabilidad después de la soldadura. |

| Equilibrar la resistencia y la tenacidad | Normalizado | Combina buena resistencia con resistencia al impacto. |

¿Listo para lograr las propiedades de material precisas que su aplicación exige?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para procesos de tratamiento térmico eficaces. Ya sea que esté desarrollando herramientas de corte, formando piezas complejas o asegurando la fiabilidad de estructuras soldadas, nuestras soluciones le ayudan a optimizar la dureza, la ductilidad y el alivio de tensiones para obtener resultados superiores.

Contáctenos hoy mismo a través de nuestro Formulario de contacto para discutir cómo podemos apoyar los desafíos específicos de tratamiento térmico de su laboratorio y ayudarle a transformar materiales estándar en componentes de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo