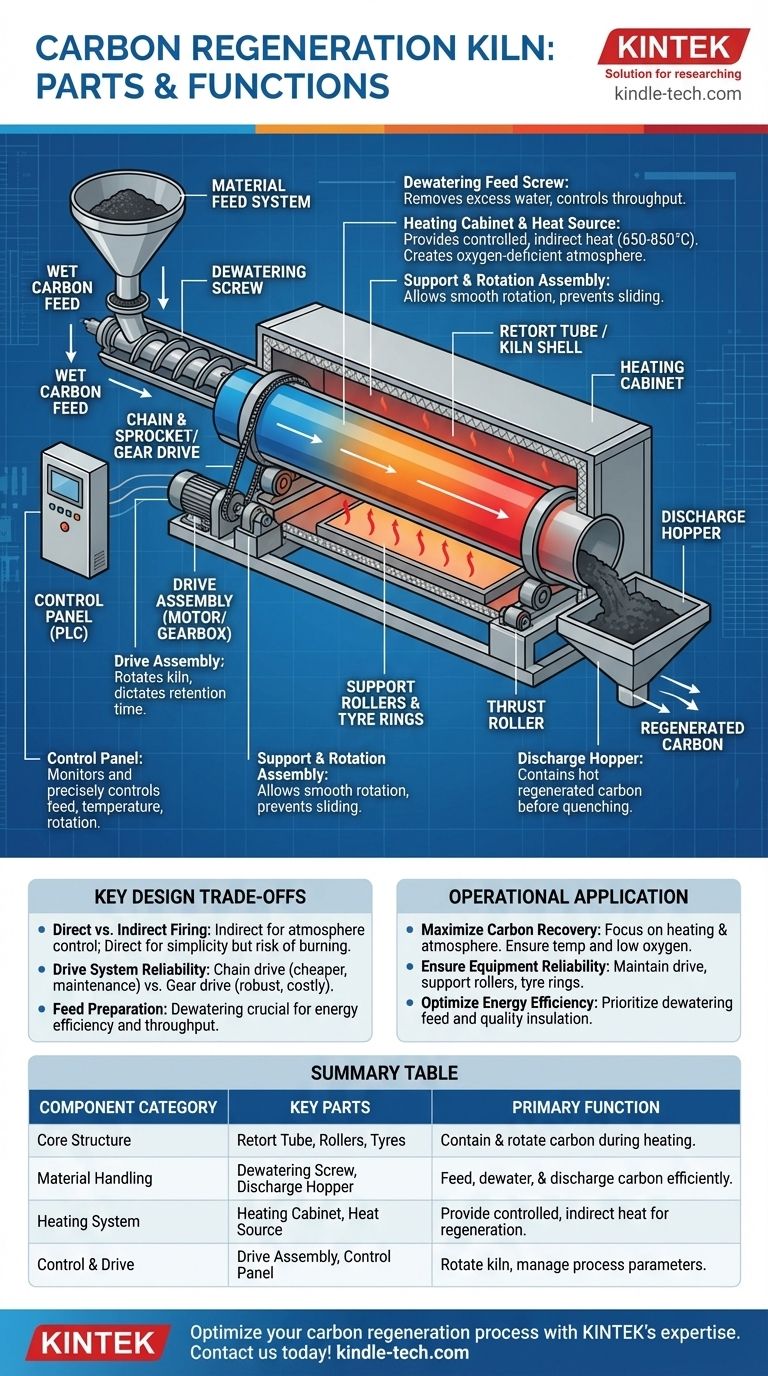

En esencia, un horno de regeneración de carbón es un sistema de componentes integrados diseñado para calentar con precisión el carbón activado en una atmósfera controlada. Las partes principales incluyen un sistema de alimentación de material (a menudo un tornillo deshidratador), una cámara central giratoria (el tubo de retorta o la carcasa del horno), conjuntos de soporte y accionamiento para hacer girar la cámara, un gabinete de calentamiento externo con una fuente de calor y una tolva de descarga para el carbón regenerado.

Un horno de regeneración de carbón no es simplemente un horno; es una máquina de procesamiento sofisticada. Cada componente cumple una función específica en un proceso de múltiples etapas diseñado para eliminar los compuestos orgánicos adsorbidos sin destruir la valiosa estructura porosa del carbón.

La Estructura Central: Contención y Rotación

El propósito fundamental de la estructura del horno es contener el carbón y moverlo a través de un perfil de temperatura controlado. Esto se logra mediante una combinación de componentes estáticos y giratorios.

El Tubo de Retorta o Carcasa del Horno

Esta es la cámara central giratoria que contiene y transporta el carbón. En muchos hornos de carbón, se trata de un tubo de retorta, lo que significa que el calor se aplica externamente, protegiendo el carbón del contacto directo con la llama.

Los hornos industriales más grandes pueden usar una carcasa de horno, un gran cilindro de acero revestido con material refractario (resistente al calor) para aislar el proceso y proteger la carcasa de acero de las altas temperaturas.

El Conjunto de Soporte y Rotación

Este sistema permite que la pesada retorta o carcasa gire de manera suave y confiable. Consiste en rodillos de soporte y anillos de rodadura (o "neumáticos"), que son grandes anillos de acero unidos a la carcasa que se apoyan en los rodillos.

También se utiliza un rodillo de empuje para evitar que el horno se deslice cuesta abajo debido a su ligero ángulo de operación.

El Sistema de Manejo de Materiales: Desde la Alimentación hasta la Descarga

Mover el carbón dentro, a través y fuera del horno de manera eficiente es fundamental para obtener resultados consistentes y evitar el desperdicio de energía.

El Sistema de Alimentación

El carbón se introduce típicamente a través de un tornillo de alimentación deshidratador. Este componente es vital ya que elimina el exceso de agua del carbón húmedo antes de que entre en la zona de alta temperatura.

Alimentar carbón húmedo directamente a un horno caliente es extremadamente ineficiente, ya que se desperdicia una enorme cantidad de energía hirviendo el agua en lugar de calentar el carbón. La velocidad del tornillo de alimentación es a menudo variable, lo que permite a los operadores controlar el rendimiento, o la cantidad de carbón procesado por hora.

La Tolva de Descarga

Después de pasar por el horno, el carbón caliente y regenerado sale a una tolva de descarga. Este componente contiene de forma segura el producto antes de que sea típicamente enfriado con agua y devuelto al circuito del proceso.

El Sistema de Calentamiento y Atmósfera: El Corazón de la Regeneración

Aquí es donde ocurre la reactivación real. El sistema debe entregar calor preciso y controlar la atmósfera dentro de la retorta para vaporizar los compuestos orgánicos adsorbidos sin quemar el carbón mismo.

El Gabinete de Calentamiento y la Fuente de Calor

El tubo de retorta está encerrado dentro de un gabinete de calentamiento aislado. Este gabinete contiene la fuente de calor, que puede ser una serie de quemadores de gas o elementos calefactores eléctricos.

Este diseño de calentamiento indirecto es crucial. Permite una atmósfera controlada y deficiente en oxígeno dentro de la retorta, lo que evita que el carbón se queme a las altas temperaturas requeridas para la regeneración (típicamente 650-850°C).

Control de la Atmósfera

El objetivo es crear una atmósfera rica en vapor y baja en oxígeno. A medida que el carbón deshidratado entra, la humedad restante se convierte en vapor. Este vapor ayuda en la volatilización y eliminación de los compuestos orgánicos adsorbidos de los poros del carbón.

Los Sistemas de Accionamiento y Control: Garantizando la Precisión

Estos sistemas son el "cerebro y los músculos" del horno, asegurando que opere de acuerdo con los parámetros precisos necesarios para una regeneración efectiva.

El Conjunto de Accionamiento

Este es el motor y la caja de cambios que hacen girar la carcasa del horno. Los tipos comunes incluyen un accionamiento de cadena y piñón o un accionamiento de engranajes más robusto.

La velocidad de rotación es crítica; dicta el tiempo de retención del carbón dentro del horno, asegurando que se caliente durante la duración correcta. Muchos hornos incluyen una unidad de accionamiento principal y de respaldo para redundancia.

El Panel de Control

Los hornos modernos cuentan con un panel de control totalmente integrado, a menudo un PLC (Controlador Lógico Programable). Esto permite a los operadores monitorear y controlar con precisión todas las variables críticas, incluyendo la tasa de alimentación, las zonas de temperatura del horno y la velocidad de rotación.

Comprendiendo las Principales Compensaciones de Diseño

Elegir u operar un horno implica equilibrar el rendimiento, el costo y la confiabilidad. El diseño de estos componentes refleja importantes compensaciones.

Calentamiento Directo vs. Indirecto

Los hornos de calentamiento indirecto (con un tubo de retorta dentro de un gabinete de calentamiento) ofrecen un control superior de la atmósfera, protegiendo el carbón de la combustión. Esto es estándar para la regeneración de carbón. Los hornos de calentamiento directo, donde una llama actúa dentro de la carcasa, son más simples pero corren el riesgo de quemar el carbón, lo que lleva a una pérdida significativa del producto.

Fiabilidad del Sistema de Accionamiento

Un simple accionamiento de cadena y piñón puede ser más barato inicialmente, pero puede requerir más mantenimiento y es un punto común de falla. Un conjunto de accionamiento de engranajes de montaje directo es más robusto y confiable, pero tiene un costo de capital más alto.

Preparación de la Alimentación

Escatimar en el sistema de alimentación deshidratador es una falsa economía. Si bien añade complejidad, su capacidad para reducir el contenido de agua que entra en el horno tiene un impacto positivo masivo en la eficiencia energética y el rendimiento, afectando directamente los costos operativos.

Cómo se Aplica Esto a Su Operación

Comprender cómo funcionan estas partes en conjunto le permite concentrarse en las variables que más importan para sus objetivos específicos.

- Si su enfoque principal es maximizar la recuperación de carbón: Preste mucha atención al sistema de calentamiento y al control de la atmósfera. Asegúrese de que las temperaturas sean lo suficientemente altas para limpiar el carbón, pero que la atmósfera deficiente en oxígeno evite que se queme.

- Si su enfoque principal es garantizar la confiabilidad del equipo: El conjunto de accionamiento, los rodillos de soporte y los anillos de rodadura son sus componentes críticos. Un programa de mantenimiento preventivo robusto para estas piezas mecánicas es esencial para evitar costosos tiempos de inactividad.

- Si su enfoque principal es optimizar la eficiencia energética: El tornillo de alimentación deshidratador y la calidad del aislamiento del gabinete de calentamiento son primordiales. Cada gota de agua eliminada antes del horno y cada grado de calor mantenido dentro del sistema reduce directamente su consumo de energía.

Al ver el horno como un sistema interconectado, puede diagnosticar problemas y optimizar su rendimiento de manera mucho más efectiva.

Tabla Resumen:

| Categoría de Componente | Partes Clave | Función Principal |

|---|---|---|

| Estructura Central | Tubo de Retorta / Carcasa del Horno, Rodillos de Soporte, Anillos de Rodadura | Contener y rotar el carbón a través del proceso de calentamiento |

| Manejo de Materiales | Tornillo de Alimentación Deshidratador, Tolva de Descarga | Alimentar, deshidratar y descargar el carbón eficientemente |

| Sistema de Calentamiento | Gabinete de Calentamiento, Fuente de Calor (quemadores/elementos) | Proporcionar calor controlado e indirecto para regenerar el carbón |

| Control y Accionamiento | Conjunto de Accionamiento (motor/caja de cambios), Panel de Control PLC | Rotar el horno y gestionar con precisión la temperatura, velocidad y tasa de alimentación |

Optimice su proceso de regeneración de carbón con la experiencia de KINTEK. Nuestro equipo de laboratorio y consumibles especializados están diseñados para satisfacer las necesidades precisas de la regeneración de carbón, asegurando la máxima eficiencia, confiabilidad y recuperación de carbón. Ya sea que se enfoque en el ahorro de energía, la durabilidad del equipo o el control del proceso, KINTEK tiene las soluciones para apoyar el éxito de su laboratorio. Contáctenos hoy para discutir cómo podemos mejorar su operación.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Qué temperatura se necesita para la porcelana? Una guía para la cocción a Cono 6 y Cono 10

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable