Las precauciones más críticas para el tratamiento térmico del acero implican el control meticuloso de tres factores: temperatura, tiempo y velocidad de enfriamiento. Estas variables deben gestionarse con precisión para lograr la transformación metalúrgica deseada sin introducir defectos como grietas o deformaciones. El éxito depende de comprender su aleación de acero específica y de asegurarse de que su equipo esté calibrado y su entorno sea seguro.

El principio fundamental del tratamiento térmico no se trata solo de calentar y enfriar; se trata de guiar el acero a través de transformaciones de fase específicas. Cada precaución está diseñada para controlar estas transformaciones para mejorar las propiedades de manera predecible, al tiempo que se evitan las inmensas tensiones internas que pueden destruir el componente.

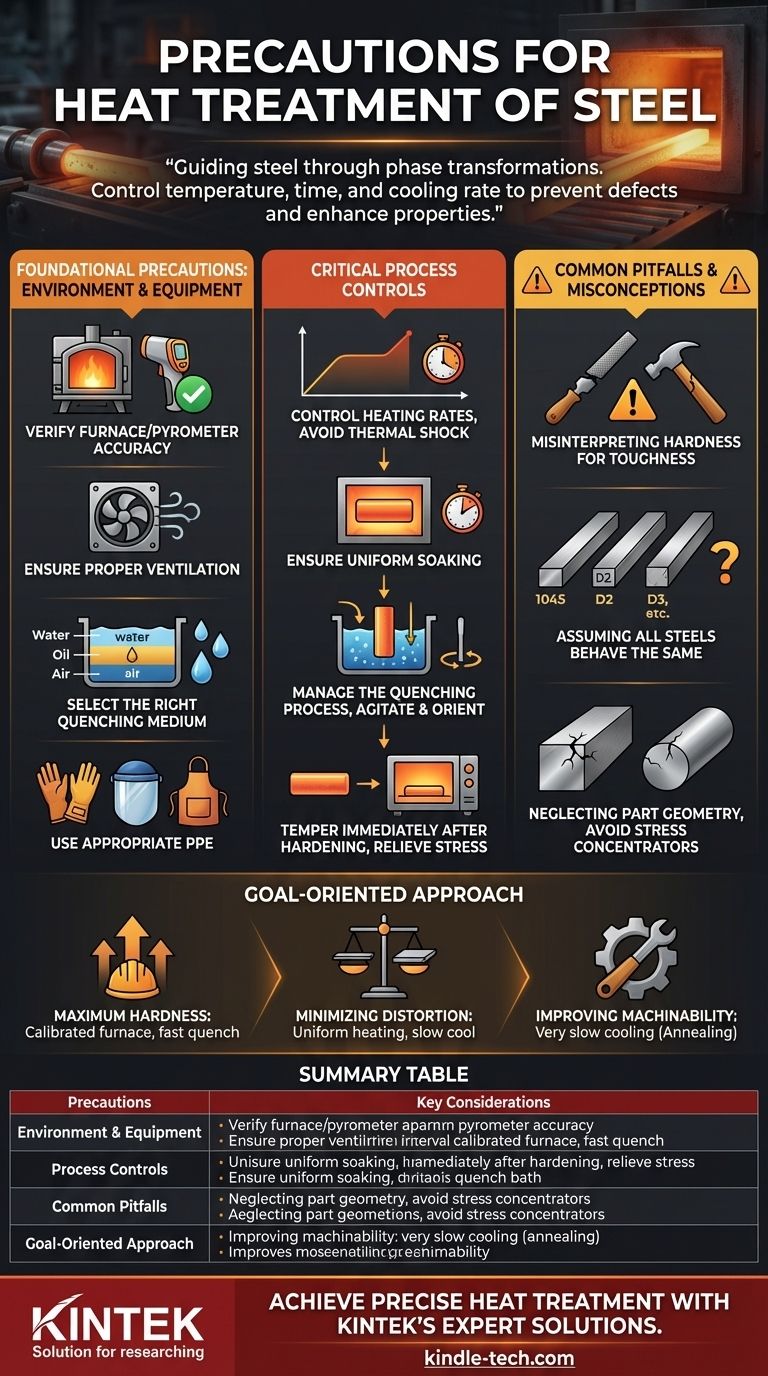

Precauciones Fundamentales: Entorno y Equipo

Antes de que comience el proceso, la base para el éxito se establece preparando el espacio de trabajo y verificando el equipo. Pasar por alto esta etapa es una fuente común de fallas e incidentes de seguridad.

Verifique la precisión del horno y el pirómetro

Sus lecturas de temperatura son el dato más importante en el tratamiento térmico. Un pirómetro impreciso o un horno con puntos calientes harán que cualquier procedimiento no sea fiable.

La calibración regular de los equipos de medición de temperatura con un estándar conocido no es opcional; es esencial para obtener resultados repetibles y precisos.

Asegure una ventilación adecuada

Muchos procesos de tratamiento térmico, especialmente el temple en aceite, producen humo, vapores y gases potencialmente inflamables. Un espacio de trabajo bien ventilado es un requisito de seguridad fundamental para prevenir riesgos de inhalación e incendios.

Seleccione el medio de temple adecuado

El medio de temple —típicamente agua, salmuera, aceite o aire— dicta la velocidad de enfriamiento. Un temple más rápido aumenta la dureza, pero también eleva el riesgo de distorsión y agrietamiento.

La elección correcta depende enteramente de la templabilidad de la aleación de acero. Usar un agente de temple agresivo como el agua en un acero de alta aleación diseñado para temple en aceite es una causa principal de agrietamiento.

Utilice equipo de protección personal (EPP) adecuado

La manipulación de materiales extremadamente calientes requiere EPP especializado. Esto incluye guantes de alta temperatura, protectores faciales completos y ropa no inflamable como cuero o abrigos aluminizados.

Controles Críticos del Proceso

Una vez preparado el entorno, la atención se centra en la ejecución precisa del ciclo de calentamiento y enfriamiento. Cada paso presenta un conjunto único de riesgos que deben gestionarse activamente.

Controle las tasas de calentamiento

Calentar el acero demasiado rápido puede causar choque térmico, especialmente en piezas con geometrías complejas o secciones transversales variables. Esto provoca tensiones internas que causan deformaciones incluso antes de que la pieza alcance su temperatura objetivo.

A menudo se utiliza un paso de precalentamiento más lento para aceros de alta aleación o piezas intrincadas para permitir que la temperatura se iguale en todo el componente.

Asegure un remojo uniforme

"Remojo" es el período en el que el acero se mantiene a la temperatura objetivo (por ejemplo, su temperatura de austenitización). Toda la sección transversal de la pieza debe alcanzar esta temperatura y mantenerse el tiempo suficiente para que la estructura cristalina interna se transforme por completo.

Un tiempo de remojo insuficiente resulta en un endurecimiento incompleto y propiedades inconsistentes en toda la pieza.

Gestione el proceso de temple

El temple es la etapa más dinámica y de alto riesgo. Agitar la pieza o el agente de temple es crucial para romper las barreras de vapor (la "capa de vapor") que pueden formarse en la superficie y causar puntos blandos.

La orientación de la pieza al entrar en el baño de temple también es importante. Las piezas largas y delgadas deben entrar verticalmente para minimizar la deformación.

Temple inmediatamente después del endurecimiento

Para muchos aceros al carbono y aleados, el estado templado es extremadamente duro, pero también muy frágil y lleno de tensiones internas. Esta condición es inestable y la pieza corre un alto riesgo de agrietarse por sí sola.

El revenido, que es un proceso de calentamiento a baja temperatura, debe realizarse lo antes posible después de que la pieza se haya enfriado del temple para aliviar las tensiones y aumentar la tenacidad.

Errores Comunes y Conceptos Erróneos

La verdadera experiencia proviene no solo de conocer el procedimiento, sino también de comprender las formas comunes en que puede fallar. Evitar estos errores es tan importante como seguir los pasos correctamente.

Malinterpretar la dureza por la tenacidad

El objetivo rara vez es lograr la máxima dureza posible. Una pieza de acero dura como una lima suele ser demasiado frágil para un uso práctico. El propósito del revenido es intercambiar parte de esa dureza máxima por una ganancia significativa en tenacidad, la capacidad de resistir la fractura.

Asumir que todos los aceros se comportan igual

Un procedimiento que funciona para un acero al carbono simple 1045 destruirá un acero para herramientas D2. Debe conocer la aleación específica con la que está trabajando. Su composición química dicta sus temperaturas críticas, los tiempos de remojo requeridos y el medio de temple apropiado.

Descuidar la geometría de la pieza

Las esquinas internas afiladas son concentradores de tensión naturales. Durante el rápido cambio de temperatura de un temple, estas áreas son abrumadoramente los puntos más probables para que se inicie una grieta.

Siempre que sea posible, diseñar piezas con radios generosos y espesores uniformes hace que el tratamiento térmico exitoso sea mucho más probable.

Tomar la decisión correcta para su objetivo

Sus precauciones deben adaptarse a su objetivo específico. El proceso ideal para un resultado a menudo es incorrecto para otro.

- Si su objetivo principal es la máxima dureza: Utilice un horno calibrado para alcanzar la temperatura de austenitización correcta para su aleación específica y temple en el medio apropiado más rápido sin causar grietas.

- Si su objetivo principal es minimizar la distorsión: Priorice un calentamiento más lento y uniforme, un soporte adecuado para la pieza de trabajo en el horno y un temple simétrico para asegurar un enfriamiento uniforme.

- Si su objetivo principal es mejorar la maquinabilidad: Su objetivo es probablemente el recocido, que requiere un enfriamiento muy lento y controlado, a menudo dejando la pieza enfriar dentro del horno durante la noche.

En última instancia, el tratamiento térmico exitoso es una disciplina de precisión, donde el control cuidadoso y una profunda comprensión del material conducen a resultados predecibles y potentes.

Tabla Resumen:

| Precauciones | Consideraciones Clave |

|---|---|

| Entorno y Equipo | Verifique la precisión del horno/pirómetro, asegure una ventilación adecuada, seleccione el medio de temple correcto, use el EPP apropiado. |

| Controles del Proceso | Controle las tasas de calentamiento para evitar el choque térmico, asegure un remojo uniforme, gestione el proceso de temple, temple inmediatamente después del endurecimiento. |

| Errores Comunes | Evite malinterpretar la dureza por la tenacidad, conozca su aleación de acero específica, considere la geometría de la pieza para evitar concentraciones de tensión. |

| Enfoque Orientado a Objetivos | Adapte las precauciones para máxima dureza, mínima distorsión o maquinabilidad mejorada según su objetivo específico. |

Logre un tratamiento térmico del acero preciso y confiable con las soluciones expertas de KINTEK.

Navegar por las complejidades del control de temperatura, el temple y los requisitos específicos del material es fundamental para un tratamiento térmico exitoso. KINTEK se especializa en hornos de laboratorio de alta calidad, equipos de calibración de temperatura y consumibles diseñados para la precisión y la repetibilidad. Ya sea que trabaje con aceros al carbono, aceros aleados o aceros para herramientas, nuestros productos le ayudan a mantener el control preciso necesario para prevenir defectos y lograr propiedades óptimas del material.

Permítanos apoyar el éxito de su laboratorio:

- Control preciso de la temperatura: Nuestros hornos calibrados garantizan un calentamiento uniforme y tiempos de remojo precisos.

- Soluciones de temple a medida: Acceda a los medios de temple y herramientas de agitación adecuados para su aleación de acero específica.

- Seguridad y cumplimiento: Equipos diseñados con ventilación y características de seguridad para proteger a su equipo.

¿Listo para mejorar su proceso de tratamiento térmico? Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubra cómo KINTEK puede ayudarle a lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura