En esencia, la Deposición Química de Vapor (CVD) es un proceso que construye una película sólida, de alta pureza y delgada sobre una superficie, átomo por átomo. Funciona introduciendo gases precursores específicos en una cámara de reacción que contiene un sustrato. Al controlar con precisión condiciones como la temperatura y la presión, estos gases reaccionan y se descomponen, haciendo que el material deseado se "deposite" sobre el sustrato, formando una nueva capa sólida.

El desafío de la fabricación moderna es construir materiales con precisión a nivel atómico. La CVD lo resuelve transformando productos químicos en fase gaseosa en películas sólidas excepcionalmente puras y uniformes. La clave es comprender que cada parámetro, desde la temperatura hasta el flujo de gas, es una palanca que controla directamente las propiedades finales del material.

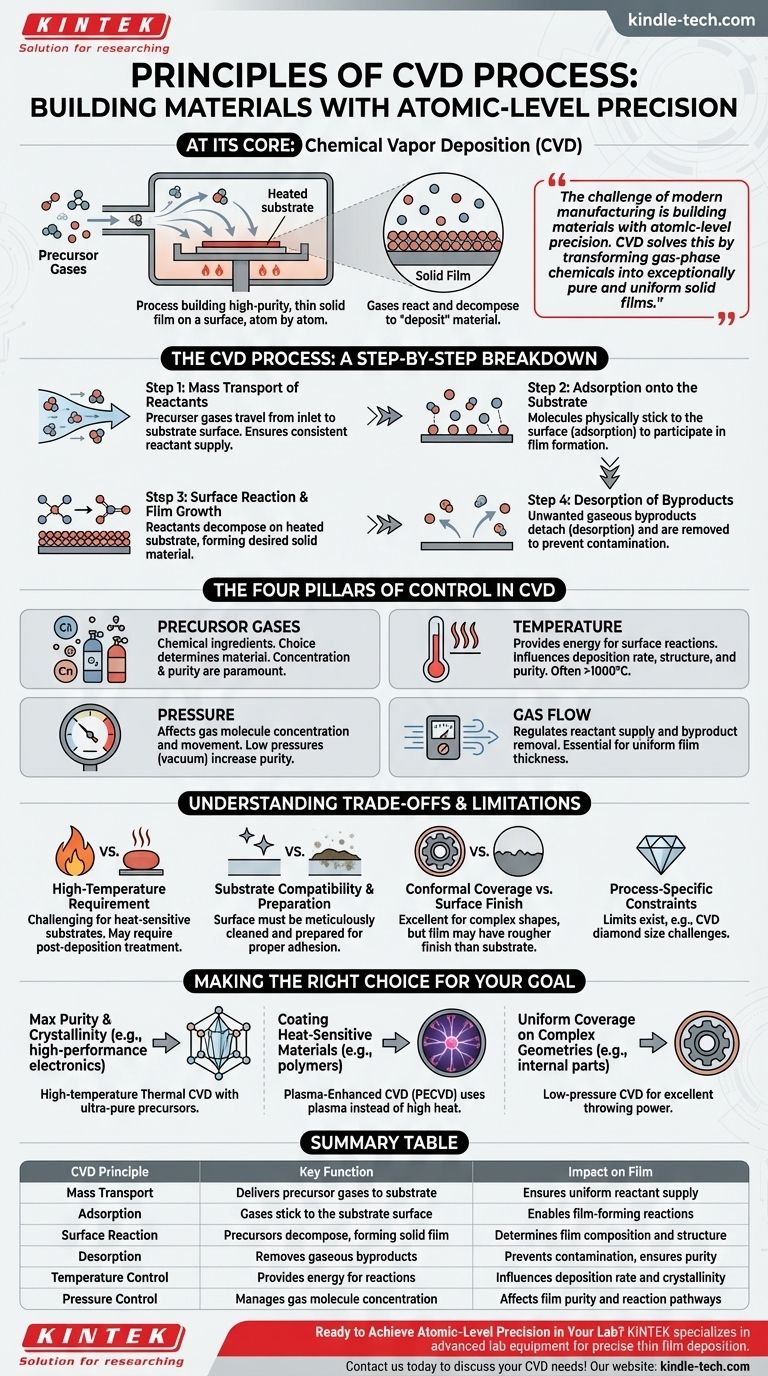

El Proceso CVD: Un Desglose Paso a Paso

La CVD no es un evento único, sino una secuencia de pasos físicos y químicos. Para una deposición exitosa, cada etapa debe gestionarse cuidadosamente.

Paso 1: Transporte Másico de Reactivos

Primero, los gases precursores se introducen en la cámara de reacción. Deben viajar desde la entrada de gas hasta la superficie del sustrato. Este flujo se gestiona para garantizar un suministro constante y uniforme de reactivos en toda la superficie del sustrato.

Paso 2: Adsorción sobre el Sustrato

Una vez que las moléculas de gas alcanzan el sustrato, deben adherirse físicamente a la superficie. Este proceso se conoce como adsorción. Este paso es fundamental, ya que solo las moléculas adsorbidas pueden participar en la reacción de formación de la película.

Paso 3: Reacción Superficial y Crecimiento de la Película

Con los reactivos adsorbidos en el sustrato calentado, ocurren reacciones químicas. Estas reacciones descomponen las moléculas precursoras, dejando atrás el material sólido deseado, que se une al sustrato y comienza a formar una película. Este es el corazón del proceso de deposición.

Paso 4: Desorción de Subproductos

Las reacciones químicas que forman la película también crean subproductos gaseosos no deseados. Estos subproductos deben desprenderse de la superficie (desorción) y ser transportados por el flujo de gas para que no contaminen la película en crecimiento.

Los Cuatro Pilares del Control en CVD

La calidad, el grosor y las propiedades de la película final no son accidentales. Son el resultado directo del control de cuatro parámetros fundamentales.

Gases Precursores

Estos son los ingredientes químicos de la película. La elección de los precursores determina el material que se deposita (p. ej., grafeno, diamante, nitruro de silicio). Su concentración y pureza son primordiales para un resultado de alta calidad.

Temperatura

La temperatura proporciona la energía necesaria para impulsar las reacciones químicas en la superficie del sustrato. A menudo es el parámetro más crítico, ya que influye en la velocidad de deposición, la estructura de la película (cristalina o amorfa) y la pureza. Las temperaturas a menudo pueden superar los 1000 °C.

Presión

La presión dentro de la cámara de reacción afecta la concentración de moléculas de gas y cómo se mueven. A menudo se utilizan presiones más bajas (condiciones de vacío) para aumentar la pureza de la película eliminando gases atmosféricos no deseados y controlando las vías de reacción.

Flujo de Gas

La velocidad y el patrón del flujo de gas aseguran que se suministren continuamente precursores frescos al sustrato y que los subproductos de desecho se eliminen eficientemente. Un diseño de flujo adecuado es esencial para lograr una película con un grosor uniforme en un área grande.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la CVD no está exenta de desafíos. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

El Requisito de Alta Temperatura

Muchos procesos CVD operan a temperaturas extremadamente altas. Esto puede ser un problema para los sustratos que no pueden soportar el calor. Por ejemplo, recubrir una herramienta de acero endurecido puede requerir un nuevo tratamiento térmico después de la deposición para restaurar su dureza.

Compatibilidad y Preparación del Sustrato

El sustrato no es un observador pasivo. Su superficie debe limpiarse y prepararse meticulosamente para garantizar que la película se adhiera correctamente y crezca de manera uniforme. Cualquier impureza, como oxígeno residual o humedad, debe eliminarse antes de la deposición.

Cobertura Conforme vs. Acabado Superficial

Una gran ventaja de la CVD es su capacidad para producir recubrimientos altamente conformes, lo que significa que puede recubrir uniformemente formas complejas, agujeros profundos y paredes internas. Sin embargo, la película resultante a veces puede tener un acabado superficial ligeramente más rugoso que el sustrato original.

Restricciones Específicas del Proceso

Ciertas aplicaciones de CVD tienen límites inherentes. Por ejemplo, si bien la CVD puede producir diamantes sintéticos de pureza excepcional, el proceso actualmente enfrenta desafíos para cultivar cristales individuales de más de unos pocos quilates.

Tomar la Decisión Correcta para su Objetivo

El enfoque CVD óptimo depende completamente del resultado deseado. Los parámetros del proceso se ajustan para cumplir con los requisitos específicos de la aplicación.

- Si su enfoque principal es la máxima pureza y cristalinidad (p. ej., electrónica de alto rendimiento): Probablemente utilizará un proceso CVD térmico de alta temperatura con precursores ultrapuros y una limpieza rigurosa del sustrato.

- Si su enfoque principal es recubrir materiales sensibles al calor (p. ej., polímeros o ciertos metales): La CVD Asistida por Plasma (PECVD), que utiliza plasma en lugar de calor intenso para impulsar las reacciones, es la opción necesaria.

- Si su enfoque principal es la cobertura uniforme en geometrías complejas (p. ej., recubrimiento de piezas internas): El excelente poder de penetración de un proceso CVD a baja presión es una ventaja clave que otros métodos no pueden igualar fácilmente.

En última instancia, dominar la CVD se trata de dominar la interacción entre sus parámetros de control para construir el material preciso que necesita.

Tabla Resumen:

| Principio CVD | Función Clave | Impacto en la Película |

|---|---|---|

| Transporte Másico | Suministra gases precursores al sustrato | Asegura un suministro uniforme de reactivos |

| Adsorción | Los gases se adhieren a la superficie del sustrato | Permite reacciones de formación de película |

| Reacción Superficial | Los precursores se descomponen, formando película sólida | Determina la composición y estructura de la película |

| Desorción | Elimina los subproductos gaseosos | Previene la contaminación, asegura la pureza |

| Control de Temperatura | Proporciona energía para las reacciones | Influye en la velocidad de deposición y la cristalinidad |

| Control de Presión | Gestiona la concentración de moléculas de gas | Afecta la pureza de la película y las vías de reacción |

¿Listo para lograr precisión a nivel atómico en su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Ya sea que trabaje con CVD térmica de alta temperatura o procesos asistidos por plasma para materiales sensibles, nuestras soluciones garantizan una pureza, uniformidad y cobertura conforme superiores de la película.

¡Contáctenos hoy para discutir cómo nuestra experiencia en CVD puede mejorar sus resultados de investigación o producción!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme