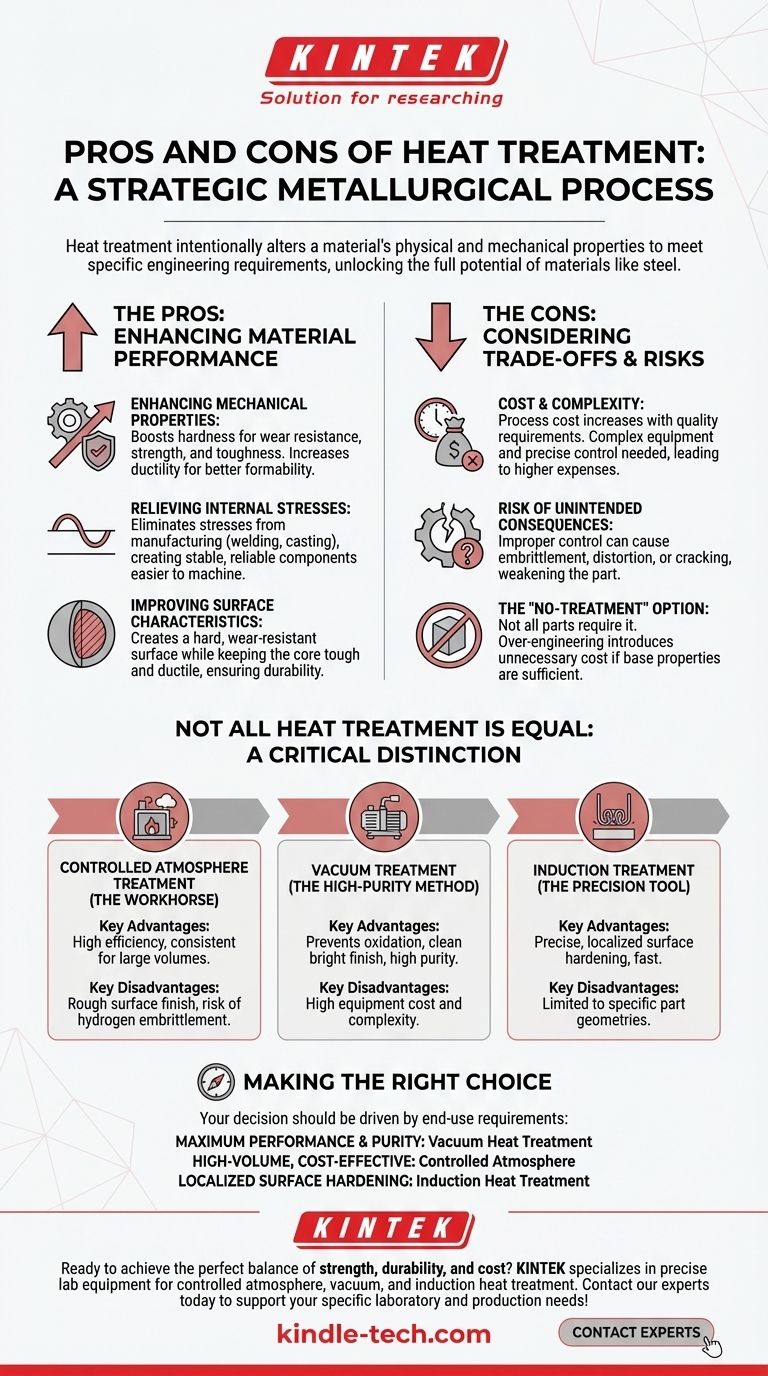

En esencia, el tratamiento térmico es un potente proceso metalúrgico utilizado para alterar intencionadamente las propiedades físicas y mecánicas de un material con el fin de cumplir requisitos de ingeniería específicos. La principal ventaja es la capacidad de mejorar significativamente características como la resistencia, la dureza y la resistencia al desgaste, mientras que las principales desventajas implican la complejidad del proceso, el coste y el riesgo de introducir nuevos defectos en el material si no se controla con precisión.

La decisión de utilizar el tratamiento térmico no es un simple "sí o no". Es una elección estratégica sobre qué método específico ofrece el equilibrio adecuado entre mejora del rendimiento, acabado superficial y coste para la función prevista de su componente.

El propósito fundamental: ¿Por qué tratar térmicamente?

El tratamiento térmico es un paso fundamental de fabricación que desbloquea todo el potencial de un material, sobre todo del acero. Controlando los ciclos de calentamiento y enfriamiento, se puede manipular la microestructura interna del material.

Mejora de las propiedades mecánicas

La razón más común para el tratamiento térmico es mejorar el comportamiento mecánico de un material. Esto puede significar aumentar su dureza para una mejor resistencia al desgaste o potenciar su resistencia y tenacidad para soportar cargas mayores.

Por el contrario, procesos como el recocido pueden aumentar la ductilidad y reducir la fragilidad, haciendo que un material sea más fácil de formar o moldear sin fracturarse.

Alivio de tensiones internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado pesado introducen tensiones internas en una pieza. Estas tensiones pueden provocar deformaciones o grietas con el tiempo.

El tratamiento térmico puede aliviar eficazmente estas tensiones, creando un componente más estable y fiable que es más fácil de mecanizar con precisión en pasos posteriores.

Mejora de las características superficiales

Para las piezas que experimentan fricción o abrasión, el tratamiento térmico puede crear una capa superficial muy dura y resistente al desgaste, manteniendo al mismo tiempo el núcleo del material tenaz y dúctil. Esto crea un componente duradero sin ser totalmente quebradizo.

La distinción crítica: No todos los tratamientos térmicos son iguales

Los términos "pros y contras" dependen en gran medida del tipo específico de tratamiento térmico que se utilice. Los tres métodos comunes ilustrados a continuación muestran diferentes conjuntos de compensaciones.

Tratamiento en atmósfera controlada (El caballo de batalla)

Este método consiste en calentar las piezas en un horno con una mezcla de gas específica y controlada para evitar reacciones químicas no deseadas.

Sus principales ventajas son la alta eficiencia, la idoneidad para grandes volúmenes y la calidad constante, lo que puede reducir la mano de obra y los pasos de procesamiento generales.

Sin embargo, requiere equipos complejos y puede dar como resultado una superficie rugosa y no brillante. También conlleva el riesgo de fragilización por hidrógeno en ciertos aceros si la atmósfera no se gestiona perfectamente.

Tratamiento al vacío (El método de alta pureza)

En este proceso, las piezas se calientan al vacío, eliminando casi todos los gases atmosféricos.

Esta es su ventaja clave: previene completamente la oxidación y la descarburación, lo que da como resultado una pieza limpia y brillante sin necesidad de limpieza posterior al proceso. También elimina los gases atrapados como el hidrógeno, mejorando significativamente la tenacidad y la vida a la fatiga.

La principal desventaja es el alto coste y la complejidad del equipo del horno de vacío, lo que lo hace más adecuado para componentes de alto rendimiento y alto valor.

Tratamiento por inducción (La herramienta de precisión)

El calentamiento por inducción utiliza una bobina electromagnética para generar calor directamente dentro de un área específica de la pieza.

Su beneficio único es la precisión. Ajustando la frecuencia de la corriente eléctrica, se puede controlar la profundidad exacta del calentamiento. Esto es ideal para endurecer solo una superficie específica, como los dientes de un engranaje, dejando el núcleo sin afectar.

Comprensión de las compensaciones y los riesgos

Elegir un proceso de tratamiento térmico es un ejercicio de equilibrio entre los objetivos de ingeniería y las limitaciones prácticas.

Coste frente a rendimiento

Existe una relación directa entre el coste del proceso y la calidad del resultado. Un ciclo simple de alivio de tensiones es económico, mientras que un tratamiento al vacío de alta pureza para una pieza aeroespacial crítica es una inversión significativa.

El riesgo de consecuencias no deseadas

Un proceso controlado incorrectamente puede hacer más daño que bien. Utilizar la atmósfera equivocada puede erosionar los elementos superficiales o provocar fragilización, debilitando fundamentalmente la pieza. El sobrecalentamiento o el enfriamiento demasiado rápido pueden provocar distorsión o agrietamiento.

La opción de "no tratamiento"

Es fundamental recordar que no todas las piezas requieren tratamiento térmico. Si las propiedades base del material son suficientes para la aplicación, añadir un paso de tratamiento térmico solo introduce un coste y una complejidad innecesarios. La sobreingeniería es una trampa común y costosa.

Tomar la decisión correcta para su objetivo

Su decisión debe estar impulsada por los requisitos de uso final del componente.

- Si su principal objetivo es el máximo rendimiento, pureza y un acabado limpio: El tratamiento térmico al vacío es la opción superior para prevenir la oxidación y mejorar la integridad del material.

- Si su principal objetivo es la producción de gran volumen y rentable para piezas de uso general: El tratamiento en atmósfera controlada ofrece un excelente equilibrio entre eficiencia y mejora de propiedades, siempre que pueda aceptar las compensaciones del acabado superficial.

- Si su principal objetivo es el endurecimiento superficial localizado con un núcleo resistente: El tratamiento térmico por inducción proporciona una precisión y velocidad inigualables para características geométricas específicas.

En última instancia, la selección del proceso térmico adecuado es una decisión de ingeniería crucial que afecta directamente al rendimiento final y a la fiabilidad de su producto.

Tabla de resumen:

| Método | Ventajas clave | Desventajas clave |

|---|---|---|

| Atmósfera controlada | Alta eficiencia, consistente para grandes volúmenes | Acabado superficial rugoso, riesgo de fragilización por hidrógeno |

| Tratamiento al vacío | Previene la oxidación, acabado limpio y brillante, alta pureza | Alto coste y complejidad del equipo |

| Tratamiento por inducción | Endurecimiento superficial preciso y localizado, rápido | Limitado a geometrías de piezas específicas |

¿Listo para lograr el equilibrio perfecto entre resistencia, durabilidad y coste para sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos de tratamiento térmico en atmósfera controlada, al vacío e por inducción. Ya sea que trabaje en la industria aeroespacial, automotriz o en la fabricación general, nuestras soluciones le ayudan a mejorar el rendimiento del material, reducir los defectos y aumentar la fiabilidad del producto.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades específicas de laboratorio y producción.

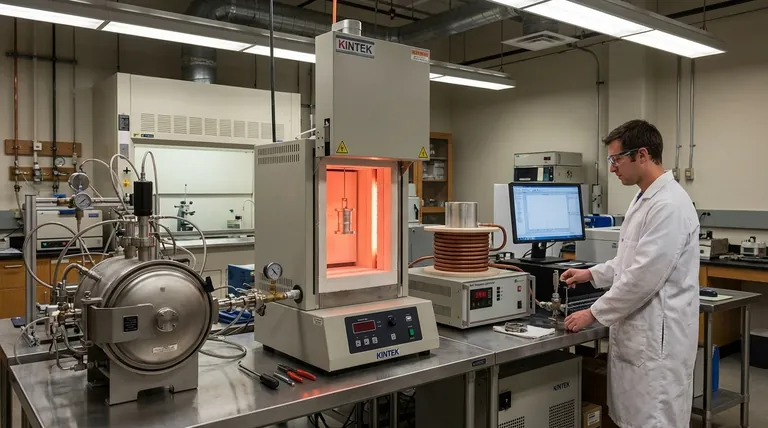

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura