Las reacciones primarias dentro de un horno de inducción son el proceso físico de fusión y una serie de reacciones químicas, dominadas por la oxidación. Si bien el propósito principal del horno es cambiar el estado del metal de sólido a líquido, el calor intenso y la agitación electromagnética crean un ambiente altamente reactivo donde el metal fundido interactúa con la atmósfera, el revestimiento del horno y cualquier escoria presente.

Un horno de inducción no es simplemente un crisol; es un reactor metalúrgico activo. La clave es comprender que la agitación electromagnética del horno es el motor que impulsa reacciones químicas cruciales, que deben controlarse para lograr la química final deseada del metal.

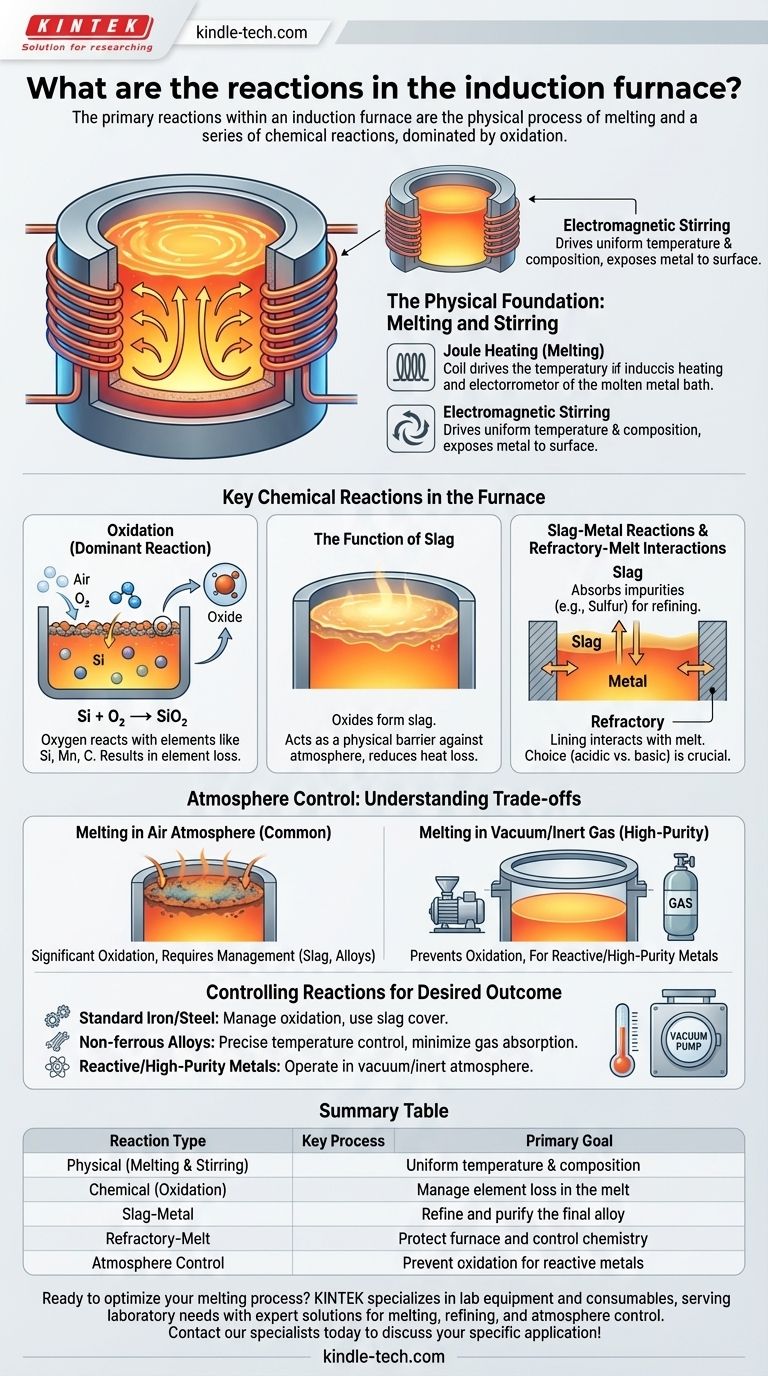

La base física: Fusión y agitación

Las reacciones químicas en un horno de inducción están directamente influenciadas por su operación física única.

El proceso de fusión

Un horno de inducción utiliza una potente corriente alterna en una bobina de cobre para crear un campo magnético fluctuante. Este campo induce fuertes corrientes eléctricas (corrientes de Foucault) dentro de la carga metálica, y la resistencia eléctrica del metal genera un calor intenso (calentamiento Joule), lo que provoca su fusión.

El papel de la agitación electromagnética

Las mismas fuerzas magnéticas que calientan el metal también crean un vigoroso movimiento de agitación. Esta fuerza empuja el metal fundido hacia arriba en el centro y hacia abajo a lo largo de los lados.

Esta agitación no es solo un efecto secundario; es un motor de proceso crítico. Asegura una temperatura y composición química uniformes en toda la masa fundida, pero también expone constantemente metal nuevo, sin reaccionar, a la superficie, acelerando las interacciones con la atmósfera y la escoria.

Reacciones químicas clave en el horno

Una vez que el metal está fundido, se convierte en un sitio para varias reacciones químicas importantes.

Oxidación: La reacción dominante

Al fundir en una atmósfera de aire abierto, el oxígeno es el elemento más reactivo presente. Se combina fácilmente con los elementos del baño fundido, especialmente aquellos con alta afinidad por el oxígeno como el silicio, el manganeso y el carbono (en fundiciones ferrosas).

Por ejemplo, el silicio en una fundición de hierro reaccionará con el oxígeno del aire para formar dióxido de silicio:

Si + O₂ → SiO₂

Esta oxidación resulta en una pérdida de estos elementos de la masa fundida, lo que debe tenerse en cuenta en el cálculo de la carga inicial para cumplir con las especificaciones químicas finales.

La función de la escoria

Los óxidos formados durante la fusión, como el dióxido de silicio, suelen ser menos densos que el metal fundido. Flotan a la superficie para formar una capa líquida conocida como escoria.

Esta capa de escoria no es simplemente un desecho. Actúa como una barrera física, protegiendo el metal fundido de una mayor oxidación de la atmósfera y reduciendo la pérdida de calor.

Reacciones escoria-metal

La escoria en sí misma es un medio químicamente reactivo. Puede usarse para refinar el metal absorbiendo impurezas. Por ejemplo, una escoria formulada correctamente puede extraer azufre de una fundición de acero, un paso crítico para mejorar sus propiedades mecánicas.

La composición de la escoria (su basicidad o acidez) se controla cuidadosamente para optimizar este proceso de refinado y asegurar que no ataque el revestimiento del horno.

Interacciones refractario-fusión

El horno está revestido con un material resistente al calor llamado refractario. Este revestimiento no es perfectamente inerte y puede interactuar con la masa fundida.

Un refractario ácido (a base de sílice) puede ser erosionado por una escoria básica e incluso puede liberar pequeñas cantidades de silicio en la masa fundida. Por el contrario, un refractario básico (a base de magnesia) se utiliza para fundiciones que requieren una escoria básica para el refinado. La elección del refractario es una decisión fundamental que dicta el tipo de química que se puede realizar.

Comprendiendo las compensaciones: Atmósfera vs. vacío

La referencia a operar en una atmósfera o al vacío destaca una elección crítica que controla directamente el entorno reactivo del horno.

Fusión en atmósfera de aire

Este es el método más común y rentable. Sin embargo, la desventaja es una oxidación significativa. Los operadores deben manejar esto controlando la temperatura, usando una cubierta protectora de escoria y ajustando las adiciones iniciales de aleación para compensar las pérdidas esperadas.

Fusión al vacío o gas inerte

Para metales altamente reactivos como el titanio o superaleaciones de alta pureza, la fusión debe ocurrir al vacío o en una atmósfera inerte (como argón). Esto es mucho más complejo y costoso, pero es la única forma de prevenir las reacciones de oxidación perjudiciales que comprometerían la integridad del metal.

Controlando las reacciones para su resultado deseado

Comprender estas reacciones le permite controlar el producto final. Su enfoque dependerá completamente de su objetivo.

- Si su objetivo principal es producir piezas de fundición de hierro o acero estándar: Su objetivo principal es gestionar la oxidación utilizando una cubierta de escoria adecuada y ajustando las adiciones de aleación para compensar la pérdida predecible de elementos.

- Si su objetivo principal es fundir aleaciones no ferrosas de alto valor (por ejemplo, cobre, aluminio): El control preciso de la temperatura es primordial para minimizar tanto la oxidación como la absorción de gases perjudiciales como el hidrógeno, que causa porosidad.

- Si su objetivo principal es producir metales reactivos o de alta pureza (por ejemplo, superaleaciones): Debe operar al vacío o en una atmósfera inerte para evitar cualquier reacción química no deseada con el aire.

Al dominar estas interacciones, el horno de inducción se transforma de un simple fundidor en una herramienta metalúrgica precisa.

Tabla resumen:

| Tipo de reacción | Proceso clave | Objetivo principal |

|---|---|---|

| Física | Fusión y agitación electromagnética | Temperatura y composición uniformes |

| Química (Oxidación) | El metal reacciona con el oxígeno (ej. Si + O₂ → SiO₂) | Gestionar la pérdida de elementos en la masa fundida |

| Escoria-Metal | La escoria absorbe impurezas (ej. azufre) del metal | Refinar y purificar la aleación final |

| Refractario-Fusión | Interacción entre el revestimiento del horno y la masa fundida/escoria | Proteger el horno y controlar la química |

| Control de atmósfera | Fusión en aire vs. vacío/gas inerte | Prevenir la oxidación para metales reactivos |

¿Listo para optimizar su proceso de fusión? Las reacciones en su horno de inducción son la clave para la calidad y consistencia de su producto final. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con soluciones expertas para fusión, refinado y control de atmósfera. Permita que nuestra experiencia le ayude a lograr resultados metalúrgicos precisos. ¡Contacte a nuestros especialistas hoy mismo para discutir su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.