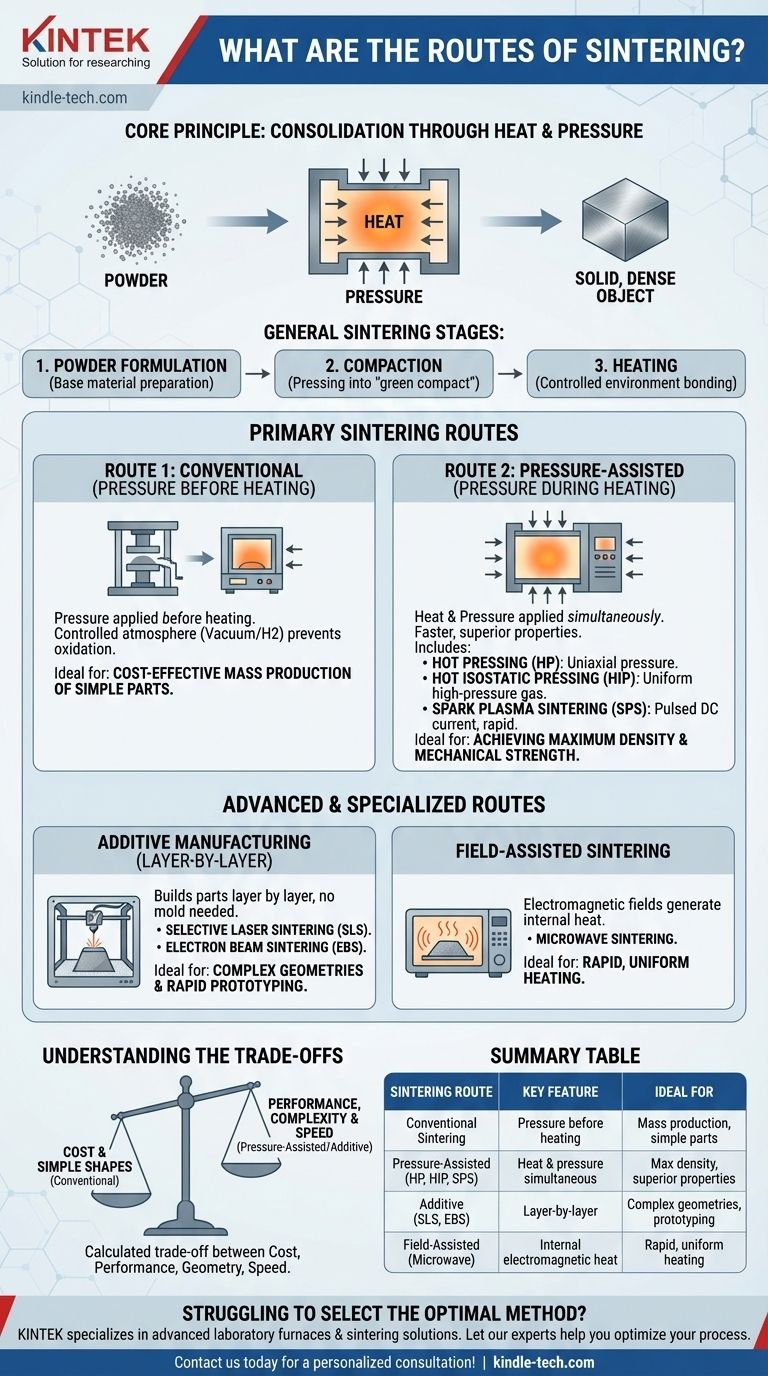

En esencia, las rutas de sinterización son los métodos distintos utilizados para transformar un polvo en un objeto sólido y denso mediante el uso de calor. Estas rutas se diferencian principalmente por cómo aplican dos variables clave: calor y presión. Las categorías principales incluyen la sinterización convencional donde la presión se aplica antes del calentamiento, la sinterización asistida por presión donde el calor y la presión se aplican simultáneamente, y las técnicas de fabricación aditiva que construyen objetos capa por capa.

La elección de una ruta de sinterización no es una cuestión de preferencia, sino una decisión de ingeniería crítica. Implica un equilibrio calculado entre las propiedades deseadas del material, la complejidad geométrica, la velocidad de producción y el costo total.

El Principio Guía: Consolidación Mediante Calor y Presión

La sinterización es un tratamiento térmico para consolidar material en polvo en una masa sólida. Esto se logra calentando el material a una temperatura por debajo de su punto de fusión, lo que hace que las partículas individuales se unan y se fusionen.

Las Dos Variables Fundamentales

Todas las rutas de sinterización son variaciones sobre cómo controlar el calor y la presión. El calor proporciona la energía para que los átomos se difundan a través de los límites de las partículas, creando enlaces fuertes. La presión ayuda a este proceso al forzar a las partículas a un contacto más cercano, acelerando la densificación y ayudando a eliminar los vacíos internos.

Las Etapas Generales de Sinterización

Independientemente de la ruta específica, el proceso general suele implicar tres etapas:

- Formulación del polvo: Se prepara el polvo del material base, a menudo mezclado con aglutinantes o elementos de aleación.

- Compactación: El polvo se prensa en la forma deseada, conocida como "compacto en verde". Este paso a veces se combina con el calentamiento.

- Calentamiento: El compacto se calienta en un ambiente controlado para inducir la unión de las partículas y lograr su resistencia y densidad finales.

Las Rutas de Sinterización Primarias

La principal distinción entre los métodos de sinterización es si la presión se aplica antes del calentamiento o durante el calentamiento.

Ruta 1: Sinterización Convencional (Sin Presión)

Este es el enfoque más tradicional y ampliamente utilizado. En esta ruta, el polvo primero se prensa mecánicamente para darle forma a temperatura ambiente (compactación) y luego se calienta en un horno.

El término "sin presión" puede ser engañoso; simplemente significa que no se aplica presión externa durante la etapa de calentamiento. El calentamiento en sí a menudo se realiza en una atmósfera controlada, como un vacío o un gas específico como el hidrógeno, para evitar la oxidación y facilitar el proceso.

Ruta 2: Sinterización Asistida por Presión

En estos métodos avanzados, la presión y el calor se aplican simultáneamente. Esta combinación da como resultado un procesamiento más rápido y propiedades de material superiores, incluyendo mayor densidad y estructuras de grano más finas.

- Prensado en Caliente (HP): Implica calentar simultáneamente el polvo y aplicar presión uniaxial (presión desde una dirección) dentro de una matriz.

- Prensado Isostático en Caliente (HIP): El material se calienta en un recipiente mientras se somete a gas inerte a alta presión desde todas las direcciones (presión isostática). Esta presión uniforme es muy eficaz para eliminar la porosidad interna.

- Sinterización por Plasma de Chispas (SPS): Una técnica moderna y rápida donde se pasa una corriente continua pulsada a través del polvo y la matriz. Esto crea un calor localizado intenso en los puntos de contacto de las partículas, lo que permite una densificación extremadamente rápida a temperaturas generales más bajas.

Rutas de Sinterización Avanzadas y Especializadas

Más allá de los métodos primarios, se han desarrollado rutas especializadas para aplicaciones únicas, particularmente para geometrías complejas y materiales novedosos.

Fabricación Aditiva (Sinterización Capa por Capa)

Estos métodos, también conocidos como impresión 3D, construyen piezas desde cero, una capa a la vez, directamente desde un lecho de polvo. Esto elimina la necesidad de un compacto o molde preformado.

- Sinterización Selectiva por Láser (SLS): Un láser de alta potencia escanea un lecho de polvo, fusionando selectivamente las partículas para crear una capa sólida.

- Sinterización por Haz de Electrones (EBS): Similar a SLS, pero utiliza un haz de electrones enfocado como fuente de energía, típicamente realizado en vacío.

Sinterización Asistida por Campo

Esta categoría incluye métodos que utilizan campos electromagnéticos para generar calor dentro del propio material, en lugar de depender de elementos de horno externos.

- Sinterización por Microondas: El material se calienta utilizando radiación de microondas. Esto puede conducir a un calentamiento más uniforme y rápido en comparación con los hornos convencionales, ahorrando energía y tiempo.

Comprendiendo las Ventajas y Desventajas

Elegir la ruta de sinterización correcta requiere equilibrar prioridades contrapuestas. Ningún método es el mejor para cada situación.

Costo vs. Rendimiento

La sinterización convencional es generalmente el método más rentable para la producción en masa. Las técnicas asistidas por presión como HIP y SPS requieren equipos más sofisticados y costosos, pero producen propiedades mecánicas superiores y una densidad casi total, lo cual es crítico para aplicaciones de alto rendimiento.

Complejidad Geométrica

Los métodos de sinterización convencional y prensado en caliente están limitados a las formas que se pueden crear en una matriz. Las rutas de fabricación aditiva como SLS sobresalen en la producción de geometrías altamente complejas e intrincadas que son imposibles de fabricar con métodos tradicionales.

Velocidad y Rendimiento

Los ciclos de los hornos convencionales pueden llevar muchas horas. La Sinterización por Plasma de Chispas (SPS) y la Sinterización por Microondas son valoradas por sus tiempos de ciclo increíblemente cortos, a menudo medidos en minutos. La fabricación aditiva es relativamente lenta para producir una sola pieza, pero es ideal para la creación rápida de prototipos y la fabricación personalizada.

Seleccionando la Ruta Correcta para Su Aplicación

Su elección final depende completamente del objetivo final de su proyecto.

- Si su enfoque principal es la producción en masa rentable de piezas simples: La sinterización convencional en un horno de atmósfera controlada es el estándar de la industria.

- Si su enfoque principal es lograr la máxima densidad y resistencia mecánica para componentes críticos: Es necesaria una ruta asistida por presión como el Prensado Isostático en Caliente (HIP) o la Sinterización por Plasma de Chispas (SPS).

- Si su enfoque principal es crear un prototipo o una pieza final con canales internos complejos y geometría única: Una ruta de fabricación aditiva como la Sinterización Selectiva por Láser (SLS) es la única opción viable.

En última instancia, la ruta de sinterización óptima es aquella que mejor alinea sus requisitos de material con sus objetivos de fabricación.

Tabla Resumen:

| Ruta de Sinterización | Característica Clave | Ideal Para |

|---|---|---|

| Sinterización Convencional | Presión aplicada antes del calentamiento | Producción en masa rentable de piezas simples |

| Asistida por Presión (HP, HIP, SPS) | Calor y presión aplicados simultáneamente | Lograr la máxima densidad y propiedades mecánicas superiores |

| Aditiva (SLS, EBS) | Fabricación capa por capa a partir de un lecho de polvo | Geometrías complejas y prototipado rápido |

| Asistida por Campo (Microondas) | Calentamiento interno mediante campos electromagnéticos | Ciclos de calentamiento rápidos y uniformes |

¿Tiene dificultades para seleccionar el método de sinterización óptimo para sus materiales? El equipo adecuado es fundamental para lograr la densidad, las propiedades mecánicas y la eficiencia de producción deseadas. KINTEK se especializa en proporcionar hornos de laboratorio avanzados y soluciones de sinterización adaptadas a sus necesidades específicas, desde hornos convencionales rentables hasta sistemas de Sinterización por Plasma de Chispas (SPS) de alto rendimiento. Deje que nuestros expertos le ayuden a optimizar su proceso. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad