En metalurgia, el temple es el proceso de enfriamiento rápido para lograr propiedades específicas del material, especialmente la dureza en el acero. Las técnicas principales implican controlar la velocidad de enfriamiento a través de diferentes métodos y medios, incluyendo el temple directo, interrumpido, selectivo y por pulverización, utilizando medios de temple como agua, salmuera, aceite o aire.

El objetivo del temple no es simplemente enfriar una pieza lo más rápido posible. Es un proceso de control térmico preciso diseñado para manipular la microestructura interna de un metal, equilibrando el logro de alta dureza con la necesidad crítica de minimizar el estrés interno, la distorsión y el riesgo de agrietamiento.

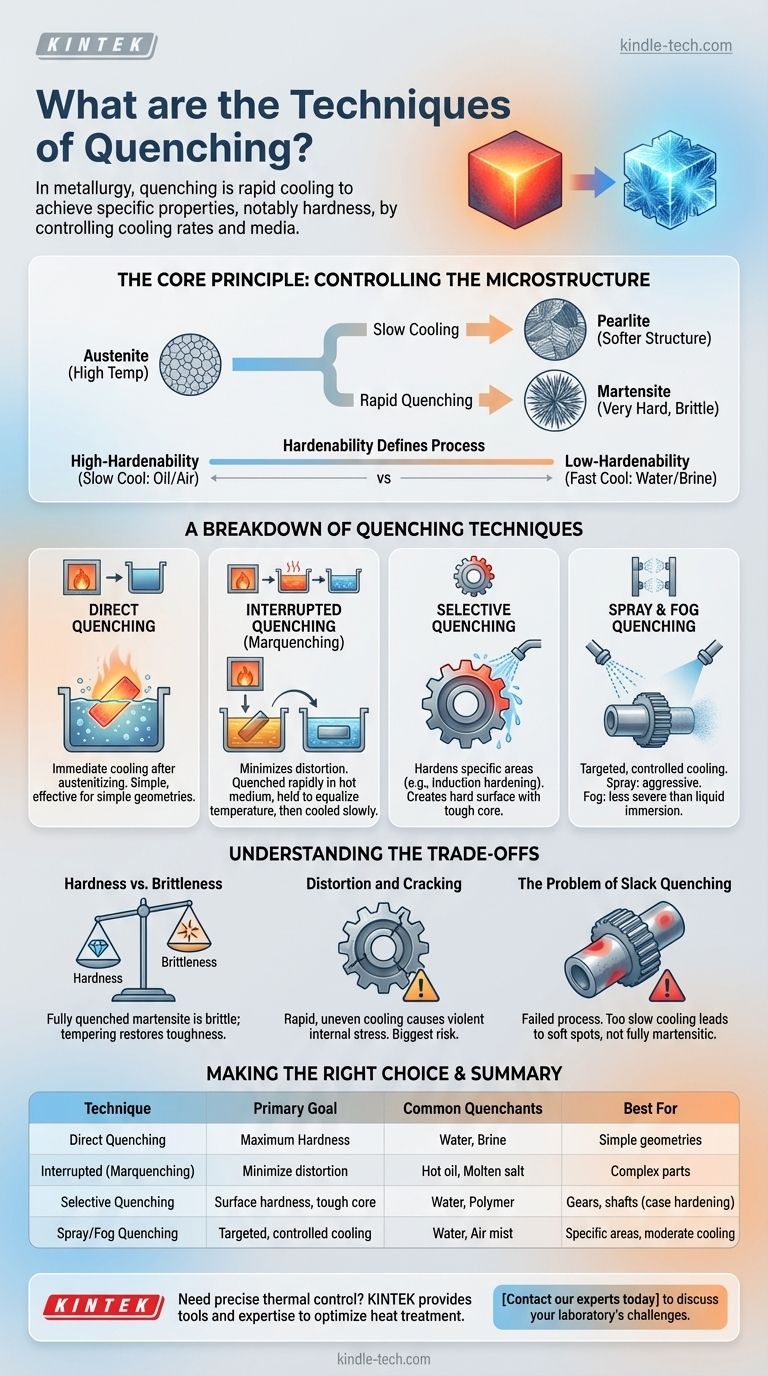

El Principio Fundamental: Controlar la Microestructura

El propósito completo del temple es controlar cómo la estructura cristalina interna de un metal, particularmente el acero, se transforma a medida que se enfría.

De Austenita a Martensita

Cuando el acero se calienta a una temperatura alta (un proceso llamado austenitización), su estructura interna cambia a una fase llamada austenita. Si se enfría lentamente, se transformará en estructuras más blandas como la perlita.

El temple está diseñado para enfriar el acero tan rápidamente que se evita la transformación normal. Esto fuerza a la austenita a transformarse en martensita, una estructura muy dura y frágil en forma de aguja.

La Templabilidad Define el Proceso

La templabilidad de un material es su capacidad para formar martensita. Los aceros de alta templabilidad pueden endurecerse con velocidades de enfriamiento más lentas (como aceite o incluso aire), mientras que los aceros de baja templabilidad requieren un temple muy rápido (como agua o salmuera) para lograr la dureza total.

Un Desglose de las Técnicas de Temple

Diferentes técnicas proporcionan diferentes niveles de control sobre la velocidad de enfriamiento y su uniformidad.

Temple Directo

Este es el método más sencillo. La pieza se enfría en un medio de temple inmediatamente después de ser retirada del horno de austenitización. Es simple y efectivo para piezas con geometría sencilla.

Temple Interrumpido (Marquenching)

Esta es una técnica avanzada utilizada para minimizar la distorsión. La pieza se templa rápidamente en un medio caliente (como sal fundida o aceite caliente) a una temperatura justo por encima de donde comienza a formarse la martensita.

Se mantiene a esta temperatura el tiempo suficiente para que toda la pieza se ecualice, luego se enfría lentamente a través del rango de transformación martensítica. Esto reduce el choque térmico y las tensiones internas que causan deformaciones y agrietamientos. El temple por tiempo es un término relacionado que se refiere a este tiempo de mantenimiento controlado.

Temple Selectivo

Esta técnica endurece solo áreas específicas de una pieza mientras deja el núcleo blando y tenaz. Un ejemplo común es el endurecimiento por inducción, donde solo la superficie de un diente de engranaje se calienta y luego se templa inmediatamente con un chorro.

Esto crea una superficie dura y resistente al desgaste con un núcleo dúctil que puede absorber golpes, y también se conoce como cementación.

Temple por Pulverización y Niebla

En lugar de una inmersión total, estas técnicas aplican el medio de temple como un chorro dirigido o una fina niebla.

El temple por pulverización permite un enfriamiento agresivo y dirigido. El temple por niebla proporciona un temple menos severo que la inmersión total en un líquido, ofreciendo una velocidad de enfriamiento en algún punto entre un líquido y el aire quieto.

Comprendiendo las Ventajas y Desventajas

Elegir una técnica de temple es una cuestión de equilibrar prioridades contrapuestas. Una elección incorrecta puede arruinar el componente.

Dureza vs. Fragilidad

La principal desventaja es que cuanto más duro se vuelve el material, más frágil es. Una pieza completamente templada y martensítica a menudo es demasiado frágil para un uso práctico y debe ser revenida (recalentada a una temperatura más baja) para restaurar algo de tenacidad.

Distorsión y Agrietamiento

El enfriamiento rápido es un proceso violento que crea inmensas tensiones internas. Si el enfriamiento es desigual, diferentes secciones de la pieza se contraen a diferentes velocidades, lo que lleva a deformaciones (distorsión) o incluso agrietamientos. Este es el mayor riesgo en cualquier operación de temple.

El Problema del Temple Incompleto (Slack Quenching)

El temple incompleto no es una técnica deseada, sino un término para un proceso fallido. Ocurre cuando la velocidad de enfriamiento es demasiado lenta para transformar completamente la estructura en martensita, lo que resulta en puntos blandos y una pieza que no cumple con sus especificaciones de dureza.

Tomando la Decisión Correcta para su Objetivo

Su elección del método y medio de temple depende completamente del material y de las propiedades finales deseadas del componente.

- Si su enfoque principal es la máxima dureza en una pieza simple: Utilice el temple directo en un medio con alto poder de enfriamiento, como agua o salmuera, pero prepárese para un alto riesgo de distorsión y la necesidad absoluta de revenido.

- Si su enfoque principal es minimizar la distorsión en una pieza compleja: Utilice el temple interrumpido (marquenching) para igualar la temperatura antes de la transformación final, reduciendo drásticamente el estrés interno.

- Si su enfoque principal es la resistencia al desgaste superficial con un núcleo tenaz: Utilice el temple selectivo, como el endurecimiento por inducción o llama, para crear una capa dura en un área específica.

- Si su enfoque principal es endurecer un acero para herramientas de alta templabilidad: Un medio lento como el aceite o incluso el temple al aire es suficiente e intrínsecamente más seguro, produciendo mucho menos estrés interno.

En última instancia, el temple exitoso consiste en seleccionar la velocidad de enfriamiento más lenta posible que aún logre la dureza necesaria para su aplicación específica.

Tabla Resumen:

| Técnica | Objetivo Principal | Medios de Temple Comunes | Mejor Para |

|---|---|---|---|

| Temple Directo | Máxima dureza | Agua, Salmuera | Geometrías simples |

| Interrumpido (Marquenching) | Minimizar la distorsión | Aceite caliente, Sal fundida | Piezas complejas |

| Temple Selectivo | Dureza superficial, núcleo tenaz | Agua, Polímero | Engranajes, ejes (cementación) |

| Temple por Pulverización/Niebla | Enfriamiento dirigido y controlado | Agua, Niebla de aire | Áreas específicas, enfriamiento moderado |

¿Necesita un control térmico preciso para sus materiales? La técnica de temple adecuada es fundamental para lograr el equilibrio perfecto de dureza, durabilidad y estabilidad dimensional en sus componentes. KINTEK se especializa en equipos de laboratorio y consumibles para procesos metalúrgicos, proporcionando las herramientas y la experiencia para optimizar sus resultados de tratamiento térmico.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos de temple y tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo