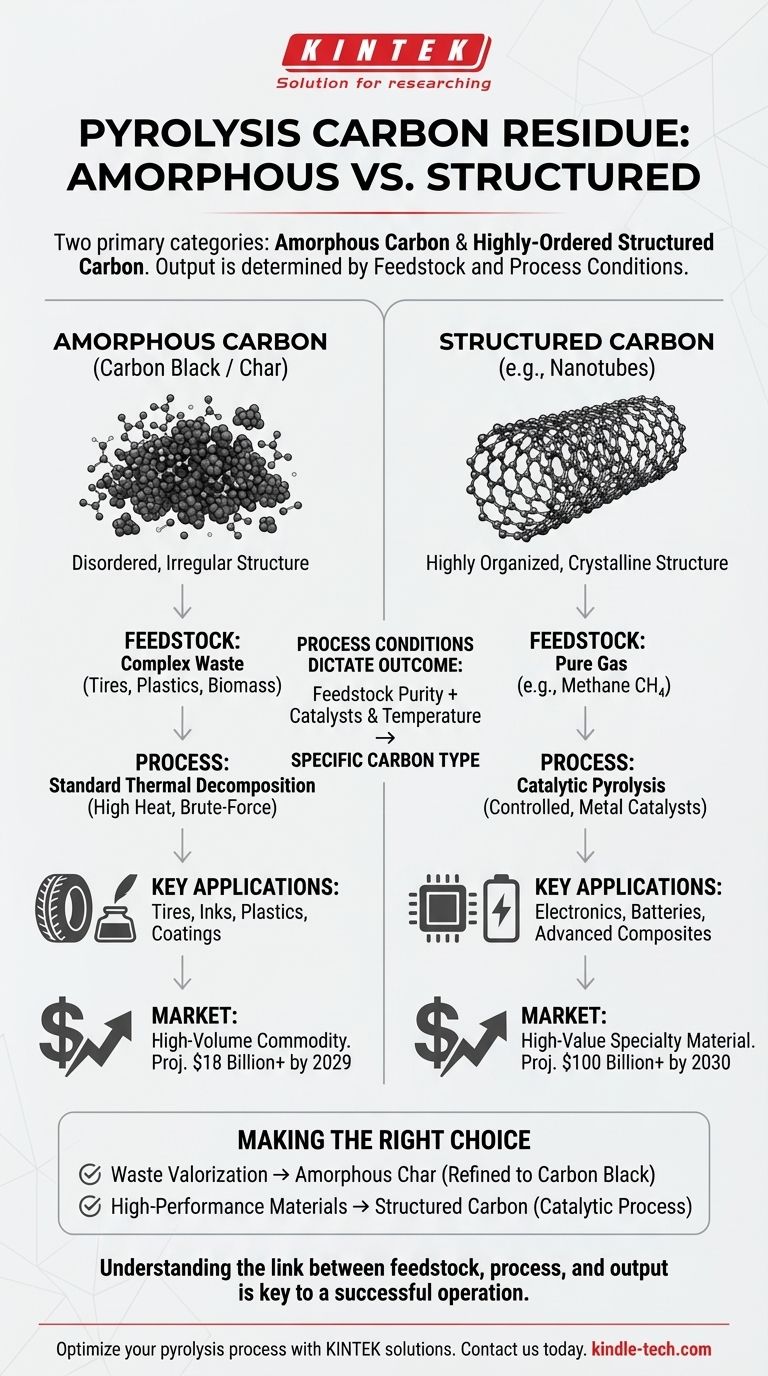

En la pirólisis, las dos categorías principales de residuo de carbono sólido producido son el carbono amorfo, comúnmente conocido como negro de humo o carbón vegetal, y los carbonos estructurados altamente ordenados, como los nanotubos de carbono. El tipo específico de carbono generado no es accidental; está determinado por el material de entrada (materia prima) y las condiciones precisas del proceso de pirólisis, como la temperatura y la presencia de catalizadores.

La distinción crítica a comprender es que la pirólisis puede producir una materia prima de menor valor y gran volumen (negro de humo) a partir de residuos complejos o un material especializado de alto valor (nanotubos de carbono) a partir de materias primas puras. Esta elección define todo el enfoque económico y técnico de la operación.

La Diferencia Central: Estructura Atómica

El valor y la aplicación del producto final de carbono están dictados por cómo se organizan los átomos de carbono durante el proceso. Esta diferencia fundamental en la estructura crea dos clases distintas de materiales.

Carbono Amorfo (Negro de Humo / Carbón Vegetal)

El carbono amorfo tiene una estructura atómica desordenada e irregular. Piense en ello como una pila revuelta de átomos de carbono sin un patrón de largo alcance.

Este es el producto sólido más común de la pirólisis de materias primas complejas y heterogéneas como neumáticos usados, plásticos o biomasa. A menudo se le denomina carbón vegetal o negro de humo derivado de la pirólisis.

Carbono Estructurado (p. ej., Nanotubos de Carbono)

Los carbonos estructurados, como los nanotubos de carbono, tienen una estructura cristalina altamente organizada. Los átomos de carbono están unidos en un patrón repetitivo y predecible, formando materiales con propiedades excepcionales.

La producción de estos materiales requiere un proceso más controlado y sofisticado, que generalmente implica la pirólisis de una materia prima gaseosa simple y pura como el metano en presencia de un catalizador metálico específico.

Cómo las Condiciones del Proceso Dictan el Resultado

No se pueden obtener ambos tipos de carbono del mismo proceso simultáneamente. El resultado es una consecuencia directa de las decisiones de ingeniería tomadas aguas arriba.

El Papel de la Materia Prima

La pureza y composición de su material de entrada son los factores más importantes.

Los materiales complejos como plásticos mixtos o neumáticos viejos contienen una amplia variedad de compuestos químicos e impurezas. Su descomposición térmica da como resultado un sólido igualmente complejo y desordenado: carbón vegetal amorfo.

Para crear una estructura ordenada como un nanotubo, debe comenzar con un bloque de construcción simple y uniforme. Un gas puro como el metano ($\text{CH}_4$) proporciona una fuente limpia y constante de átomos de carbono que pueden ser guiados hacia una estructura específica.

La Influencia de los Catalizadores y la Temperatura

La pirólisis estándar para el procesamiento de residuos simplemente utiliza calor alto para descomponer los materiales. Es una descomposición térmica por la fuerza bruta.

La creación de carbonos estructurados requiere pirólisis catalítica. En este proceso, se introducen catalizadores metálicos específicos (p. ej., níquel, hierro, cobalto). A altas temperaturas, estas partículas catalizadoras actúan como "semillas" sobre las cuales los átomos de carbono de la materia prima gaseosa se ensamblan en una estructura grafítica ordenada.

Comprender el Valor y las Compensaciones

Los modelos económicos para producir estos dos tipos de carbono son muy diferentes, lo que refleja sus distintos mercados y aplicaciones.

Negro de Humo: Una Materia Prima de Alto Volumen

El negro de humo derivado de la pirólisis es una valiosa materia prima industrial. El mercado global es sustancial, y se proyecta que alcance más de $18 mil millones para 2029.

Sus usos principales son como agente de refuerzo en neumáticos y como pigmento en tintas, plásticos y recubrimientos. Sin embargo, el carbón vegetal de la pirólisis de residuos a menudo requiere un procesamiento posterior y una purificación significativos para cumplir con los estándares de calidad para estas aplicaciones, lo que añade coste y complejidad.

Nanotubos de Carbono: Un Material Especializado de Alto Valor

Los nanotubos de carbono son materiales avanzados, no materias primas. Su excepcional resistencia y conductividad eléctrica los hacen ideales para aplicaciones de alta tecnología en electrónica, baterías y compuestos avanzados.

Reflejando este alto rendimiento, se proyecta que el mercado de estos materiales supere los $100 mil millones para 2030. La producción es un proceso de ingeniería química de precisión, que exige una mayor inversión de capital y control operativo que una planta de pirólisis de residuos típica.

Tomar la Decisión Correcta para su Objetivo

El tipo de carbono que usted intenta producir debe ser una decisión deliberada basada en su objetivo principal, ya sea la gestión de residuos o la fabricación de materiales avanzados.

- Si su enfoque principal es la valorización de residuos (p. ej., reciclaje de neumáticos o plásticos): Su proceso producirá un carbón vegetal amorfo, que puede refinarse en un producto de negro de humo comercializable.

- Si su enfoque principal es la producción de materiales de alto rendimiento para electrónica: Debe utilizar un proceso de pirólisis catalítica con una materia prima gaseosa pura para generar carbonos estructurados como los nanotubos.

Comprender este vínculo fundamental entre su materia prima, el proceso y el producto de carbono es la clave para diseñar una operación de pirólisis exitosa y económicamente viable.

Tabla Resumen:

| Tipo de Carbono | Materia Prima | Proceso | Aplicaciones Clave |

|---|---|---|---|

| Carbono Amorfo (Carbón Vegetal) | Residuos complejos (neumáticos, plásticos, biomasa) | Descomposición térmica estándar | Neumáticos, tintas, plásticos, recubrimientos |

| Carbono Estructurado (p. ej., Nanotubos) | Gas puro (p. ej., metano) | Pirólisis catalítica | Electrónica, baterías, compuestos avanzados |

¿Listo para optimizar su proceso de pirólisis para la producción de carbono de alto valor? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones precisas de pirólisis. Ya sea que esté explorando la valorización de residuos o desarrollando materiales de próxima generación como los nanotubos de carbono, nuestras soluciones ofrecen la precisión y fiabilidad que su laboratorio necesita. Contacte con nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Cuánto calor puede soportar el grafito? Desbloquee su verdadero potencial hasta 3000°C

- ¿Cómo reacciona el grafito al calor? Desvelando sus singulares fortalezas a altas temperaturas

- ¿Cuál es el coeficiente térmico del grafito? Descubra su estabilidad térmica única

- ¿Cuáles son las propiedades del grafito a altas temperaturas? Descubra su resistencia y estabilidad en calor extremo

- ¿A qué temperatura se descompone térmicamente el grafito? El papel crítico de la atmósfera