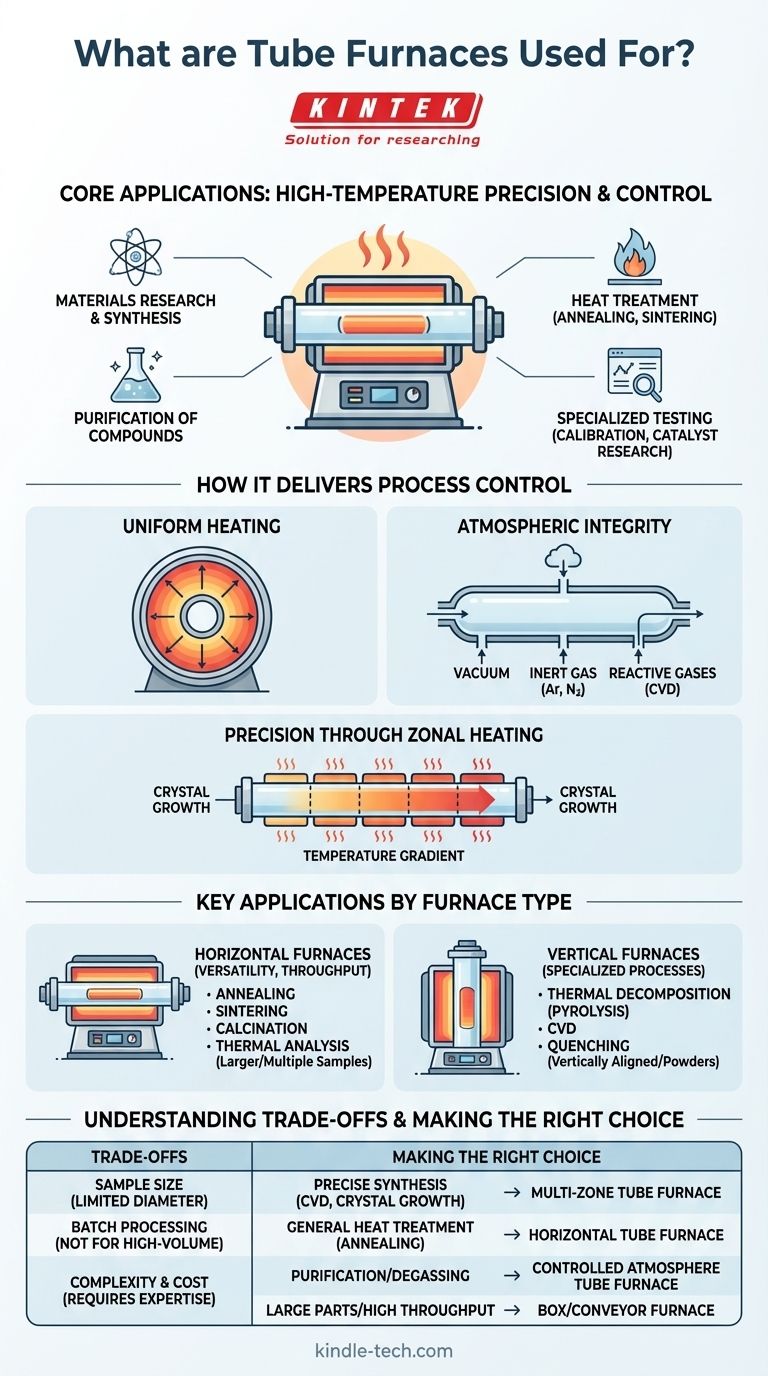

En esencia, un horno tubular se utiliza para una amplia gama de procesos térmicos de alta temperatura que requieren una precisión excepcional y control atmosférico. Las aplicaciones abarcan la investigación y producción de materiales, incluyendo la síntesis de nuevos materiales, tratamientos térmicos como el recocido y la sinterización, la purificación de compuestos y pruebas especializadas como la calibración de termopares o la investigación de catalizadores.

La razón principal para usar un horno tubular no es simplemente alcanzar altas temperaturas, sino hacerlo con una uniformidad excepcional dentro de una atmósfera estrictamente controlada. Este control sobre el entorno de procesamiento es lo que lo hace indispensable para aplicaciones sensibles y avanzadas.

Cómo un horno tubular ofrece control de proceso

El valor de un horno tubular proviene de su diseño único, que facilita un nivel de control que los hornos de caja estándar o los hornos no pueden igualar. Este control se centra en dos principios clave: uniformidad de la temperatura e integridad atmosférica.

El principio del calentamiento uniforme

Un horno tubular utiliza una cámara cilíndrica, típicamente hecha de cerámica o cuarzo, que está rodeada por elementos calefactores. Esta configuración asegura que el calor irradie uniformemente hacia el centro del tubo desde todas las direcciones.

Este diseño da como resultado una zona caliente altamente uniforme, lo cual es crítico para procesos donde cada parte de la muestra debe experimentar exactamente la misma temperatura. También permite ciclos rápidos de calentamiento y enfriamiento, mejorando la eficiencia en entornos de laboratorio y producción.

El papel crítico del control atmosférico

La característica definitoria de un horno tubular es su tubo sellado. Esta contención le permite dictar completamente el ambiente gaseoso que rodea su muestra.

Puede crear un vacío para eliminar gases reactivos, introducir un flujo de gas inerte (como argón o nitrógeno) para prevenir la oxidación, o usar gases reactivos específicos para procesos como la deposición química de vapor (CVD). Este control atmosférico es innegociable para purificar materiales, cultivar cristales o sintetizar recubrimientos avanzados.

Precisión a través del calentamiento por zonas

Los hornos tubulares más avanzados están configurados con múltiples zonas de calentamiento controladas independientemente a lo largo del tubo.

Este calentamiento por zonas le permite crear gradientes de temperatura precisos, lo cual es esencial para trabajos especializados como el crecimiento de cristales o ciertos tipos de reacciones de transporte químico.

Aplicaciones clave por tipo de horno

Aunque todos los hornos tubulares comparten los mismos principios básicos, su orientación —horizontal o vertical— los hace más adecuados para diferentes tareas.

Hornos horizontales: para versatilidad y rendimiento

Los hornos horizontales son el tipo más común. Su orientación facilita la carga y descarga de muestras, lo que los hace adecuados para tratamientos térmicos de propósito general.

Se utilizan ampliamente para procesos como recocido, sinterización, calcinación y análisis térmico. A menudo pueden manejar muestras más grandes o múltiples, y en algunos casos, pueden adaptarse para procesamiento continuo.

Hornos verticales: para procesos especializados

Los hornos verticales se utilizan cuando la gravedad puede ayudar al proceso o cuando las muestras deben evitar el contacto con las paredes del tubo.

Son excelentes en aplicaciones como la descomposición térmica (pirólisis), CVD y dejar caer una muestra en un tanque de enfriamiento después del calentamiento. Son particularmente efectivos para experimentos con muestras alineadas verticalmente o polvos que necesitan un calentamiento uniforme sin extenderse.

Comprendiendo las ventajas y limitaciones

Aunque potente, un horno tubular no es la solución universal para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para usarlo eficazmente.

Tamaño y geometría de la muestra

La limitación más obvia es el diámetro del tubo de proceso. Los hornos tubulares están inherentemente diseñados para muestras más pequeñas que pueden caber dentro de este espacio confinado, lo que los hace inadecuados para piezas grandes y voluminosas.

Naturaleza del procesamiento por lotes

La mayoría de las aplicaciones de hornos tubulares son procesos por lotes, donde una muestra o un pequeño grupo de muestras se procesa a la vez. Aunque existen algunos sistemas continuos, no suelen estar diseñados para la fabricación de alto volumen como lo está un horno de cinta transportadora.

Mayor complejidad y costo

Las características que proporcionan precisión —sistemas de mezcla de gases, bombas de vacío, controladores multizona— añaden una complejidad y un costo significativos en comparación con un horno de caja simple. Estas características requieren más experiencia del usuario para operar de forma segura y eficaz.

Tomar la decisión correcta para su objetivo

La selección de la herramienta de procesamiento térmico correcta depende completamente de los requisitos de su aplicación específica.

- Si su enfoque principal es la síntesis precisa de materiales (como CVD o crecimiento de cristales): Un horno tubular multizona con control atmosférico avanzado es la herramienta correcta y necesaria.

- Si su enfoque principal es el tratamiento térmico general (como recocido o endurecimiento): Un horno tubular horizontal ofrece un equilibrio ideal entre uniformidad térmica y flexibilidad operativa.

- Si su enfoque principal es purificar materiales o desgasificar muestras: La capacidad de un horno tubular para operar bajo una atmósfera inerte controlada o vacío es su ventaja definitoria.

- Si su enfoque principal es procesar piezas grandes o lograr un alto rendimiento: Un horno de caja o un horno de cinta transportadora es probablemente una opción más adecuada y rentable.

En última instancia, elegir un horno tubular es una decisión para priorizar el control absoluto sobre el entorno de procesamiento.

Tabla resumen:

| Característica | Beneficio | Aplicación clave |

|---|---|---|

| Cámara de calentamiento cilíndrica | Zona caliente uniforme para resultados consistentes | Recocido, Sinterización |

| Diseño de tubo sellado | Atmósfera controlada (vacío, gas inerte) | Purificación, CVD |

| Calentamiento multizona | Gradientes de temperatura precisos | Crecimiento de cristales, Investigación |

| Orientación horizontal/vertical | Flexibilidad para diferentes tipos de muestras | Tratamiento térmico general, Pirólisis |

¿Listo para mejorar las capacidades de su laboratorio con un procesamiento térmico preciso?

KINTEK se especializa en hornos tubulares de alto rendimiento diseñados para las necesidades específicas de su laboratorio. Ya sea que esté sintetizando nuevos materiales, realizando tratamientos térmicos o requiriendo un control atmosférico avanzado, nuestro equipo ofrece la precisión y confiabilidad que usted exige.

Contacte a nuestros expertos hoy para discutir cómo un horno tubular KINTEK puede optimizar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Qué condiciones críticas proporciona un horno tubular de alta temperatura? Optimización del moldeo por fusión para baterías de estado sólido

- ¿Cuál es el papel de un horno tubular en la preparación de recubrimientos de LiNbO3 sobre NCM? Optimizar la estabilidad de la interfaz del cátodo

- ¿Cuál es el proceso del horno en semiconductores? Dominando la oxidación térmica, la difusión y el recocido

- ¿Cómo se llaman los tubos de un horno? Comprendiendo el papel del tubo de trabajo

- ¿Cuáles son los diferentes tipos de tecnologías de conversión de biomasa? Elija el camino correcto para sus necesidades energéticas

- ¿Por qué es necesario un horno tubular de alta precisión para la evaluación de catalizadores de Reformado en Seco de Metano (DRM)?

- ¿Cuál es la resistencia del cuarzo? Descubra sus propiedades aislantes superiores

- ¿Qué funciones realiza un horno tubular de alta temperatura de laboratorio? Dominio de la síntesis de catalizadores y la carbonización