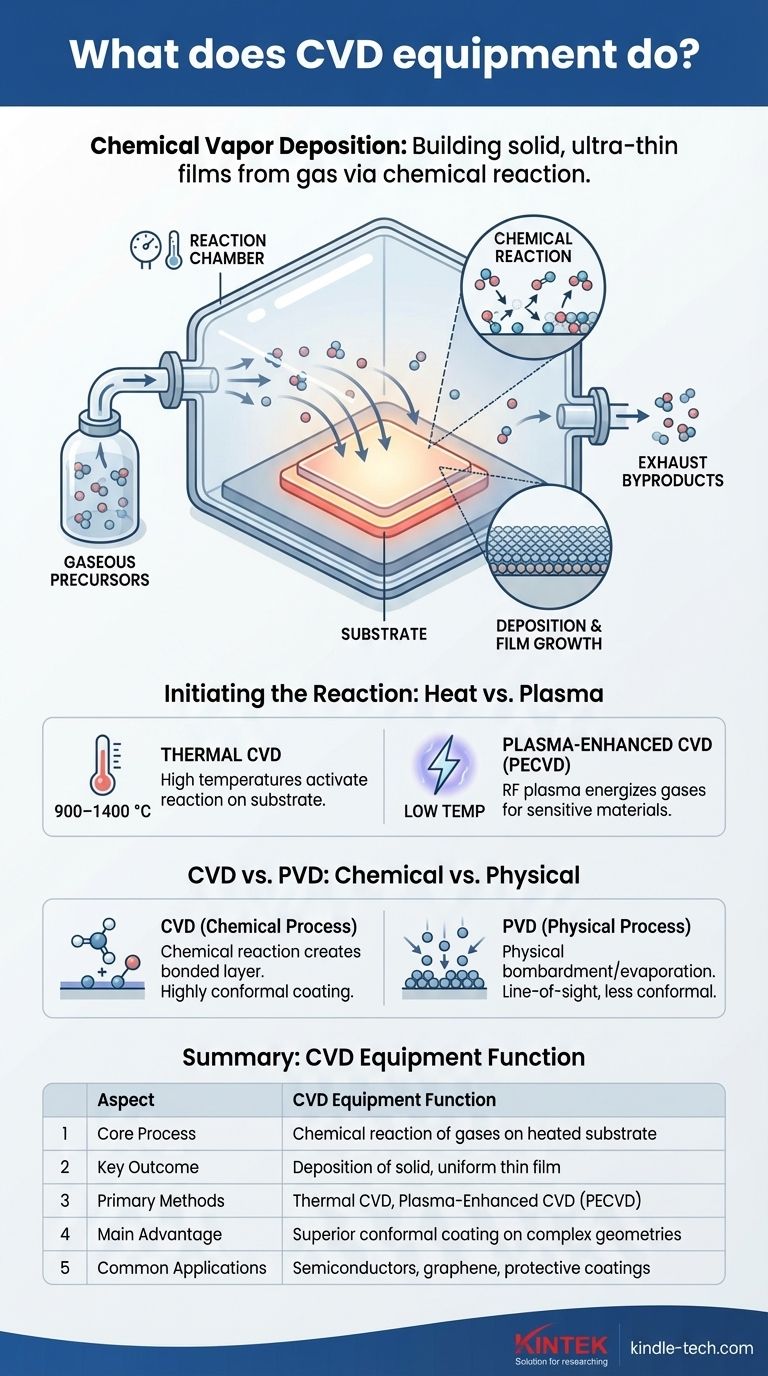

En resumen, el equipo de Deposición Química de Vapor (CVD) es un sistema que construye una película delgada sólida y ultrafina de material sobre una superficie mediante una reacción química a partir de un gas. Introduce gases reactivos específicos, conocidos como precursores, en una cámara controlada. Estos gases luego reaccionan o se descomponen sobre un objeto objetivo calentado (el sustrato), depositando una nueva capa de alta pureza átomo por átomo.

La función principal del equipo de CVD no es simplemente recubrir una superficie, sino crear una reacción química controlada con precisión en estado gaseoso. El subproducto sólido de esta reacción forma una película uniforme y de alto rendimiento que se convierte en una parte integral del objeto final.

El Principio Central: Construir Sólidos a partir de Gases

Para entender lo que hace el equipo de CVD, es mejor desglosar el proceso en sus etapas fundamentales. Toda la operación es una secuencia cuidadosamente orquestada dentro de un entorno altamente controlado.

Los Materiales de Partida: Precursores Gaseosos

Las materias primas para la película no son trozos sólidos ni líquidos, sino gases volátiles llamados precursores.

Estos gases contienen los átomos específicos (como carbono para el grafeno o silicio para los semiconductores) necesarios para crear la película final. Se mezclan con gases portadores y se inyectan en el sistema.

El Entorno: La Cámara de Reacción

Todo el proceso tiene lugar dentro de una cámara de reacción sellada.

Esta cámara permite el control preciso de variables críticas como la temperatura, la presión y el caudal de los gases, asegurando que la reacción química se produzca exactamente como se desea.

La Base: El Sustrato

El objeto que se recubre se denomina sustrato. Podría ser una oblea de silicio, una lámina metálica u otro componente.

El sustrato se calienta a una temperatura específica y sirve como superficie donde se formará la nueva película. En muchos casos, la superficie del sustrato también actúa como catalizador, iniciando y facilitando la reacción química.

El Evento Principal: La Reacción Química

Esto es lo "Químico" en CVD. A medida que los gases precursores fluyen sobre el sustrato caliente, la energía hace que reaccionen o se descompongan.

Este es un cambio químico fundamental donde las moléculas de gas se separan y se recombinan para formar un nuevo material sólido.

El Resultado: Deposición y Crecimiento de la Película

El producto sólido de esta reacción química se deposita sobre la superficie del sustrato, formando una película delgada y sólida.

Este proceso construye la película capa por capa, dando como resultado un recubrimiento excepcionalmente uniforme y de alta calidad. La película puede ser cristalina (con una estructura atómica ordenada, como el grafeno) o amorfa (desordenada).

La Limpieza: Eliminación de Subproductos

La reacción química también crea subproductos gaseosos que no forman parte de la película.

Este gas residual se elimina continuamente de la cámara mediante un flujo de gas o un sistema de vacío para evitar la contaminación y mantener la pureza de la capa depositada.

Iniciando la Reacción: Calor vs. Plasma

La energía necesaria para impulsar la reacción química es un factor crítico y un diferenciador clave en los sistemas CVD.

CVD Térmica

Este es el método más común, que se basa en altas temperaturas (a menudo 900–1400 °C) para proporcionar la energía de activación necesaria para que los gases precursores reaccionen en el sustrato.

CVD Mejorada por Plasma (PECVD)

Para sustratos que no pueden soportar altas temperaturas, se utiliza plasma para energizar los gases precursores.

Un plasma de RF (radiofrecuencia) disocia los gases en iones y radicales reactivos a una temperatura mucho más baja, lo que permite la deposición sobre materiales sensibles como los plásticos.

Comprender las Compensaciones: Deposición Química vs. Física

Es crucial distinguir la CVD de su contraparte, la Deposición Física de Vapor (PVD), para comprender su función única.

La Distinción Central

La CVD es un proceso químico. Crea una película de un nuevo material a través de una reacción química en la superficie del sustrato. Esto da como resultado una capa fuerte y químicamente unida.

La PVD es un proceso físico. Implica bombardear, evaporar o sublimar físicamente un material fuente sólido en el vacío y hacer que se condense en el sustrato. No ocurre ninguna reacción química fundamental.

¿Por Qué Elegir CVD?

La CVD se elige a menudo cuando la calidad y la uniformidad de la película son primordiales. Debido a que el precursor es un gas, puede fluir y recubrir geometrías complejas que no están en la línea de visión con una capa altamente conforme, algo con lo que la PVD tiene dificultades. Las películas resultantes suelen ser más densas y tienen una adhesión superior.

Tomar la Decisión Correcta para su Objetivo

El tipo de equipo y proceso de CVD que utilice depende totalmente del material que esté depositando y del sustrato que esté recubriendo.

- Si su enfoque principal son las películas cristalinas de alta pureza en sustratos resistentes al calor: La CVD Térmica tradicional es el estándar establecido para aplicaciones en semiconductores o materiales avanzados como el grafeno.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura, como polímeros o ciertos componentes electrónicos: La CVD Mejorada por Plasma (PECVD) es la opción necesaria, ya que logra una deposición de alta calidad sin requerir temperaturas dañinamente altas.

- Si su enfoque principal es crear un recubrimiento muy denso, adherente y uniforme en una forma compleja: La CVD es generalmente superior a los métodos de deposición física de línea de visión.

En última instancia, el equipo de CVD proporciona un método potente y preciso para la ingeniería de materiales a nivel atómico, lo que permite la creación de películas avanzadas que son fundamentales para la tecnología moderna.

Tabla Resumen:

| Aspecto | Función del Equipo de CVD |

|---|---|

| Proceso Central | Reacción química de gases sobre un sustrato calentado |

| Resultado Clave | Deposición de una película delgada sólida y uniforme |

| Métodos Principales | CVD Térmica, CVD Mejorada por Plasma (PECVD) |

| Ventaja Principal | Recubrimiento conforme superior en geometrías complejas |

| Aplicaciones Comunes | Semiconductores, grafeno, recubrimientos protectores |

¿Listo para diseñar materiales a nivel atómico? KINTEK se especializa en equipos y consumibles CVD avanzados para laboratorios. Ya sea que necesite sistemas térmicos de alta pureza para investigación de semiconductores o PECVD de baja temperatura para sustratos sensibles, nuestras soluciones ofrecen películas precisas y uniformes para sus aplicaciones más críticas. Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología CVD puede acelerar su I+D y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto