En química, la deposición es el proceso mediante el cual una sustancia en estado gaseoso se transforma directamente en sólido, omitiendo la fase líquida intermedia. Esta transición de fase es fundamental para muchos fenómenos naturales y técnicas avanzadas de fabricación, lo que permite la construcción precisa de materiales capa por capa.

La deposición es más que un simple cambio de estado; es un principio central utilizado para construir materiales desde cero. Al controlar esta transición de gas a sólido, podemos crear películas y recubrimientos ultrafinos y de alto rendimiento que son esenciales para la tecnología moderna.

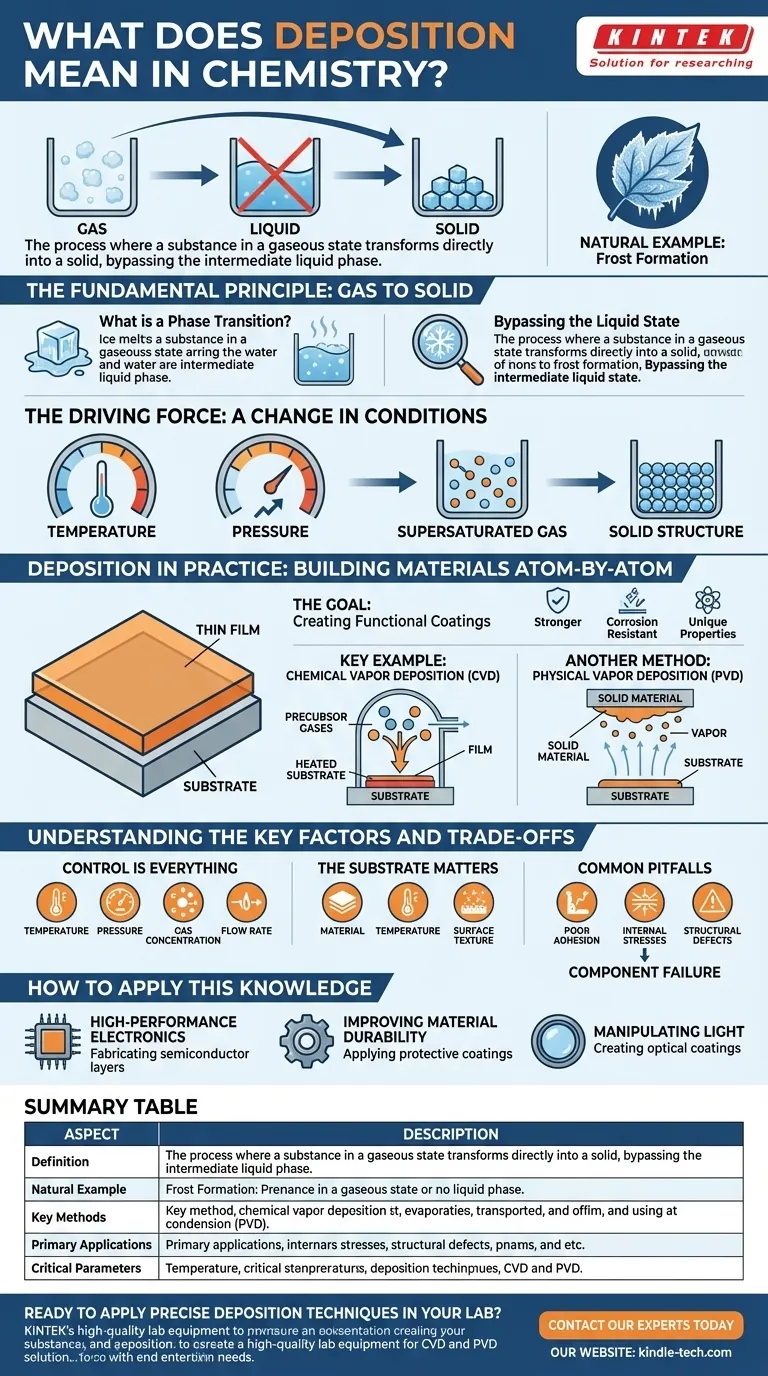

El Principio Fundamental: De Gas a Sólido

La deposición es una de las formas principales en que la materia cambia su estado físico. Comprender esta transición directa es clave para captar su importancia.

¿Qué es una Transición de Fase?

La materia generalmente existe en uno de tres estados: sólido, líquido o gas. Una transición de fase, como el hielo que se derrite o el agua que hierve, es la conversión de un estado a otro.

Omisión del Estado Líquido

La deposición es única porque omite por completo la fase líquida. Un ejemplo natural común es la formación de escarcha, donde el vapor de agua en el aire frío se convierte directamente en cristales de hielo sólidos sobre una superficie sin convertirse primero en agua líquida.

La Fuerza Impulsora: Un Cambio en las Condiciones

Esta transición es impulsada por un cambio en las condiciones, generalmente una caída en la temperatura o un aumento en la presión. El gas se vuelve "sobresaturado", lo que significa que contiene más de la sustancia de lo que puede retener de manera estable, forzando a las moléculas excedentes a asentarse y organizarse en una estructura sólida.

Deposición en la Práctica: Construcción de Materiales Átomo por Átomo

En tecnología y ciencia de materiales, la deposición no es solo un fenómeno, es un proceso de ingeniería meticulosamente controlado. Se utiliza para aplicar una capa delgada de una sustancia, conocida como película delgada, sobre una superficie o sustrato.

El Objetivo: Crear Recubrimientos Funcionales

El propósito de crear estas películas delgadas es alterar las propiedades del sustrato. Esto puede hacer que un material sea más fuerte, más resistente a la corrosión o darle propiedades eléctricas u ópticas únicas.

Un Ejemplo Clave: Deposición Química de Vapor (CVD)

Como su nombre indica, la Deposición Química de Vapor (CVD) es un proceso en el que se introducen gases precursores volátiles en una cámara. Estos gases reaccionan o se descomponen en la superficie de un sustrato calentado, dejando un depósito sólido: la película delgada deseada. Esto permite construir materiales molécula por molécula.

Otro Método: Deposición Física de Vapor (PVD)

A diferencia de la CVD, la Deposición Física de Vapor (PVD) implica transformar físicamente un material sólido en vapor, transportarlo y luego condensarlo nuevamente en una película delgada sólida sobre el sustrato. Esto a menudo se realiza mediante métodos como la pulverización catódica (sputtering) o la evaporación.

Comprensión de los Factores Clave y las Compensaciones

La aplicación exitosa de las técnicas de deposición requiere un control preciso sobre numerosas variables. La calidad y las propiedades de la película final dependen enteramente de hacer bien este proceso.

El Control lo es Todo

El resultado es muy sensible a los parámetros del proceso. Factores como la temperatura, la presión, la concentración de gas y el caudal deben gestionarse cuidadosamente para lograr el grosor, la pureza y la estructura de película deseados.

El Sustrato Importa

La superficie que recibe el depósito no es un observador pasivo. El material, la temperatura y la textura superficial del sustrato influyen directamente en cómo se organizan los átomos depositados, afectando la adhesión y la calidad cristalina de la película.

Errores Comunes

Si las condiciones no son óptimas, la deposición puede resultar en películas con mala adhesión, tensiones internas o defectos estructurales. Estas imperfecciones pueden comprometer gravemente el rendimiento del producto final, lo que lleva a fallos en los componentes.

Cómo Aplicar este Conocimiento

Comprender la deposición es crucial para cualquiera que trabaje con materiales avanzados. Su aplicación depende enteramente del resultado deseado.

- Si su enfoque principal es crear electrónica de alto rendimiento: La deposición es la técnica esencial para fabricar las capas microscópicas en semiconductores y circuitos integrados.

- Si su enfoque principal es mejorar la durabilidad del material: La deposición se utiliza para aplicar recubrimientos protectores extremadamente duros en herramientas de corte, componentes de motores e implantes médicos.

- Si su enfoque principal es manipular la luz: La deposición crea los recubrimientos ópticos antirreflectantes ultrafinos que se encuentran en todo, desde gafas hasta lentes de telescopios y células solares.

En última instancia, la deposición es el proceso controlado de construir sólidos a partir de gases, lo que permite la creación de los materiales que definen la tecnología moderna.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Una transición de fase donde un gas se transforma directamente en un sólido, omitiendo el estado líquido. |

| Ejemplo Natural | Formación de escarcha a partir de vapor de agua. |

| Métodos Clave | Deposición Química de Vapor (CVD), Deposición Física de Vapor (PVD). |

| Aplicaciones Principales | Fabricación de semiconductores, recubrimientos protectores, películas ópticas. |

| Parámetros Críticos | Temperatura, presión, concentración de gas, propiedades del sustrato. |

¿Listo para aplicar técnicas de deposición precisas en su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad para procesos avanzados de deposición de materiales como CVD y PVD. Ya sea que esté desarrollando electrónica de próxima generación, recubrimientos protectores duraderos o películas ópticas especializadas, nuestras soluciones brindan la fiabilidad y el control que necesita para obtener resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y ayudarle a construir el futuro, átomo por átomo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor en química? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Qué es el método de deposición química de vapor térmica? Una guía para películas delgadas de alto rendimiento

- ¿Por qué es crucial la eliminación de subproductos en un proceso CVD? Garantiza la pureza de la película y altos rendimientos de semiconductores

- ¿Cuáles son los diversos tipos de deposición química de vapor (CVD)? Guía experta sobre APCVD, PECVD, MOCVD y más

- ¿Cuál es el mecanismo de crecimiento del grafeno en la CVD? Una guía del proceso catalizado por superficie

- ¿Por qué es necesario un entorno UHVCVD para la deposición de películas delgadas a base de rutenio? Garantizando alta pureza y conductividad

- ¿Cuáles son los diferentes tipos de deposición química de vapor? Elija el método CVD adecuado para su aplicación

- ¿Son mejores los diamantes CVD que los HPHT? La verdad real sobre la calidad de los diamantes cultivados en laboratorio