En resumen, la sinterización de metales es un proceso de fabricación que utiliza calor y presión para fusionar polvos metálicos en una pieza sólida y funcional. Fundamentalmente, esto se logra a temperaturas por debajo del punto de fusión del metal, lo que hace que las partículas se unan a nivel atómico sin llegar a convertirse en líquido.

El concepto central a comprender es que la sinterización es una forma de fusión en estado sólido. Permite la creación de componentes metálicos fuertes, a menudo complejos, directamente a partir de un polvo, evitando la necesidad de la fundición y el moldeo tradicionales.

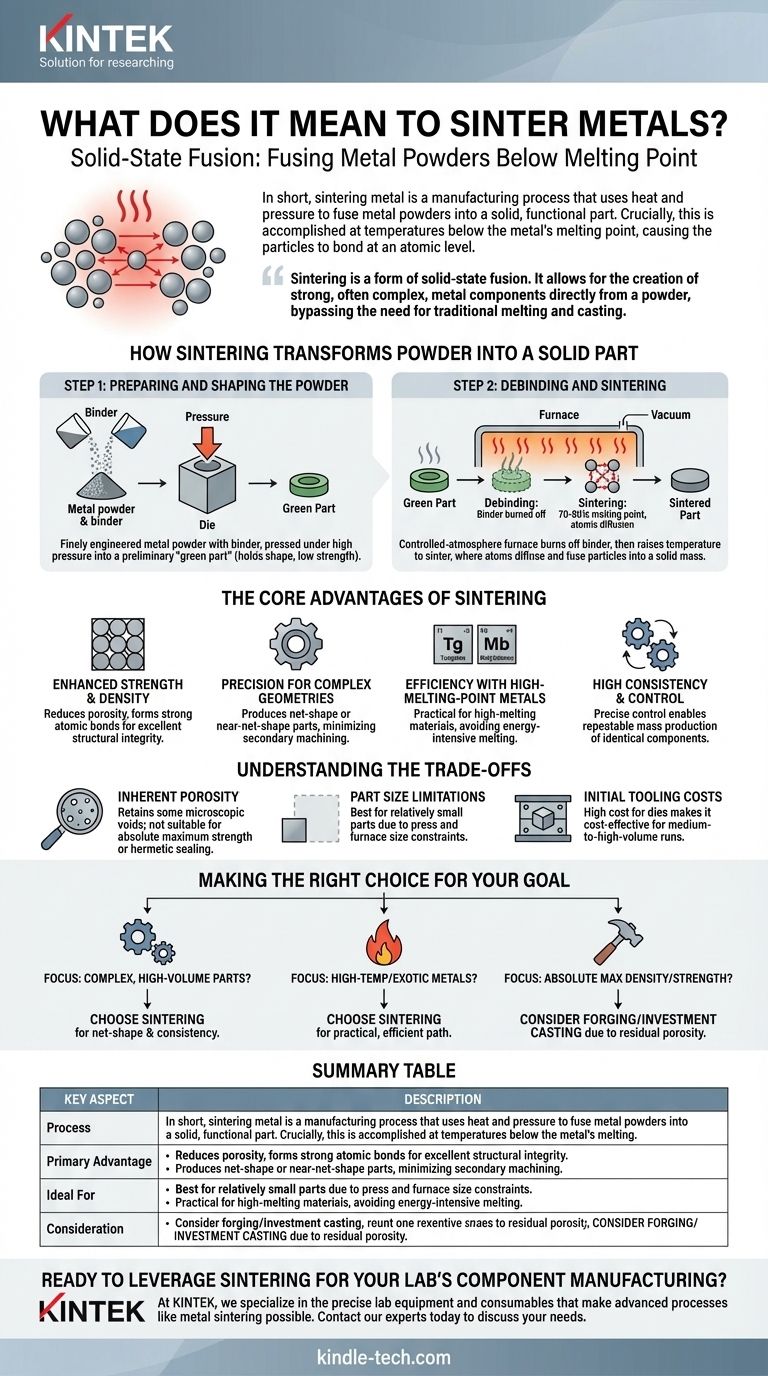

Cómo la sinterización transforma el polvo en una pieza sólida

El proceso no se trata solo de aplicar calor; es un método preciso y de varios pasos diseñado para crear piezas con propiedades específicas. Se basa fundamentalmente en el principio de difusión atómica, donde los átomos de los gránulos de polvo individuales migran a través de los límites para formar fuertes enlaces metálicos con sus vecinos.

Paso 1: Preparación y conformación del polvo

El viaje comienza con polvo metálico finamente diseñado. Este polvo a menudo se mezcla con un aglutinante polimérico temporal para mejorar sus características de moldeo.

Esta mezcla se vierte luego en un troquel y se compacta bajo alta presión para formar una forma preliminar frágil conocida como "pieza en verde". Esta pieza mantiene su forma pero aún no ha desarrollado su resistencia final.

Paso 2: Desaglomerado y sinterización

La pieza en verde se coloca en un horno de atmósfera controlada, a menudo un horno de vacío. La fase inicial de calentamiento se denomina desaglomerado, donde el material aglutinante se quema cuidadosamente.

A continuación, la temperatura se eleva hasta el punto de sinterización. A esta alta temperatura, típicamente del 70 al 90% del punto de fusión del metal, los átomos de las partículas metálicas se agitan mucho y comienzan a difundirse a través de los límites de las partículas, fusionándolas en una masa sólida y coherente.

Las principales ventajas de la sinterización

Los fabricantes eligen la sinterización no solo porque es interesante, sino porque ofrece ventajas distintas para crear ciertos tipos de componentes, desde engranajes automotrices hasta contactos eléctricos.

Mayor resistencia y densidad

El proceso reduce significativamente el espacio vacío, o porosidad, que existía entre los gránulos de polvo sueltos. Esta densificación, combinada con la formación de fuertes enlaces atómicos, da como resultado una pieza con excelente integridad estructural y durabilidad.

Precisión para geometrías complejas

La sinterización es excepcionalmente buena para producir piezas de forma neta o casi neta. Esto significa que el componente sale del horno muy cerca de sus dimensiones finales, lo que reduce drásticamente o incluso elimina la necesidad de un mecanizado secundario costoso y que requiere mucho tiempo.

Eficiencia con metales de alto punto de fusión

Para metales como el tungsteno o el molibdeno, que tienen puntos de fusión extremadamente altos, la fundición y el moldeo son procesos difíciles y que consumen mucha energía. La sinterización proporciona un método más práctico y rentable para formar estos materiales en piezas utilizables.

Alta consistencia y control

Debido a que el proceso se basa en un control preciso sobre la composición del polvo, la presión, la temperatura y el tiempo, es altamente repetible. Esto hace que la sinterización sea una opción ideal para la producción en masa de componentes consistentes e idénticos.

Comprender las compensaciones

Ningún proceso de fabricación es perfecto para todas las aplicaciones. Para utilizar la sinterización de manera efectiva, es fundamental comprender sus limitaciones.

Porosidad inherente

Si bien la sinterización aumenta drásticamente la densidad, rara vez elimina toda la porosidad. La mayoría de las piezas sinterizadas retienen un pequeño porcentaje de huecos microscópicos. Para aplicaciones que requieren la máxima resistencia absoluta o un sellado hermético, esta porosidad residual puede ser un factor descalificador.

Limitaciones de tamaño de pieza

La necesidad de compactación a alta presión y de hornos grandes y especializados significa que la sinterización suele ser más adecuada para producir piezas relativamente pequeñas. La creación de componentes muy grandes mediante sinterización suele ser poco práctica o económicamente inviable.

Costos iniciales de herramientas

Los troqueles necesarios para prensar los polvos metálicos en sus formas en verde están hechos de acero para herramientas endurecido y pueden ser costosos de producir. Esta inversión inicial significa que la sinterización es más rentable para tiradas de producción de volumen medio a alto que pueden amortizar el costo de las herramientas.

Tomar la decisión correcta para su objetivo

La selección de la sinterización depende completamente de los requisitos específicos de su componente y de la escala de producción.

- Si su objetivo principal es producir piezas complejas y de gran volumen: La sinterización es una excelente opción por su capacidad para crear componentes de forma casi neta con alta consistencia, minimizando los costos de mecanizado.

- Si su objetivo principal es trabajar con metales de alta temperatura o exóticos: La sinterización ofrece una ruta de fabricación más práctica y energéticamente eficiente que intentar fundir y moldear estos materiales.

- Si su objetivo principal es lograr la máxima densidad y resistencia a la fatiga: Es posible que deba considerar un proceso como la forja o la fundición a la cera perdida, ya que la porosidad residual en las piezas sinterizadas puede ser un factor limitante para aplicaciones de rendimiento extremo.

Al comprender sus principios, puede aprovechar la sinterización como una herramienta poderosa para la fabricación eficiente y precisa de componentes metálicos.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Fusión de polvos metálicos mediante calor y presión por debajo del punto de fusión (difusión en estado sólido). |

| Ventaja principal | Crea piezas complejas de forma neta con alta consistencia y mecanizado mínimo. |

| Ideal para | Producción de alto volumen y trabajo con metales de alto punto de fusión como el tungsteno. |

| Consideración | Las piezas tienen una ligera porosidad inherente; los costos iniciales de las herramientas son altos. |

¿Listo para aprovechar la sinterización para la fabricación de componentes de su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles precisos que hacen posibles procesos avanzados como la sinterización de metales. Ya sea que esté desarrollando nuevos materiales o ampliando la producción, nuestra experiencia y soluciones de alta calidad pueden ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la temperatura de funcionamiento de un horno? Desde la calefacción del hogar hasta el procesamiento industrial

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes