LPCVD significa Deposición Química de Vapor a Baja Presión (Low-Pressure Chemical Vapor Deposition). Es un proceso fundamental utilizado en la microfabricación y la fabricación de semiconductores para crecer películas delgadas de material de calidad excepcionalmente alta sobre un sustrato, como una oblea de silicio. Este método es una piedra angular para construir las intrincadas estructuras en capas que forman los dispositivos microelectrónicos modernos.

El término "Baja Presión" no es solo un detalle; es la característica definitoria que permite el proceso. Al operar en un casi vacío, LPCVD crea películas con una uniformidad superior y una capacidad inigualable para recubrir de forma conforme estructuras tridimensionales complejas.

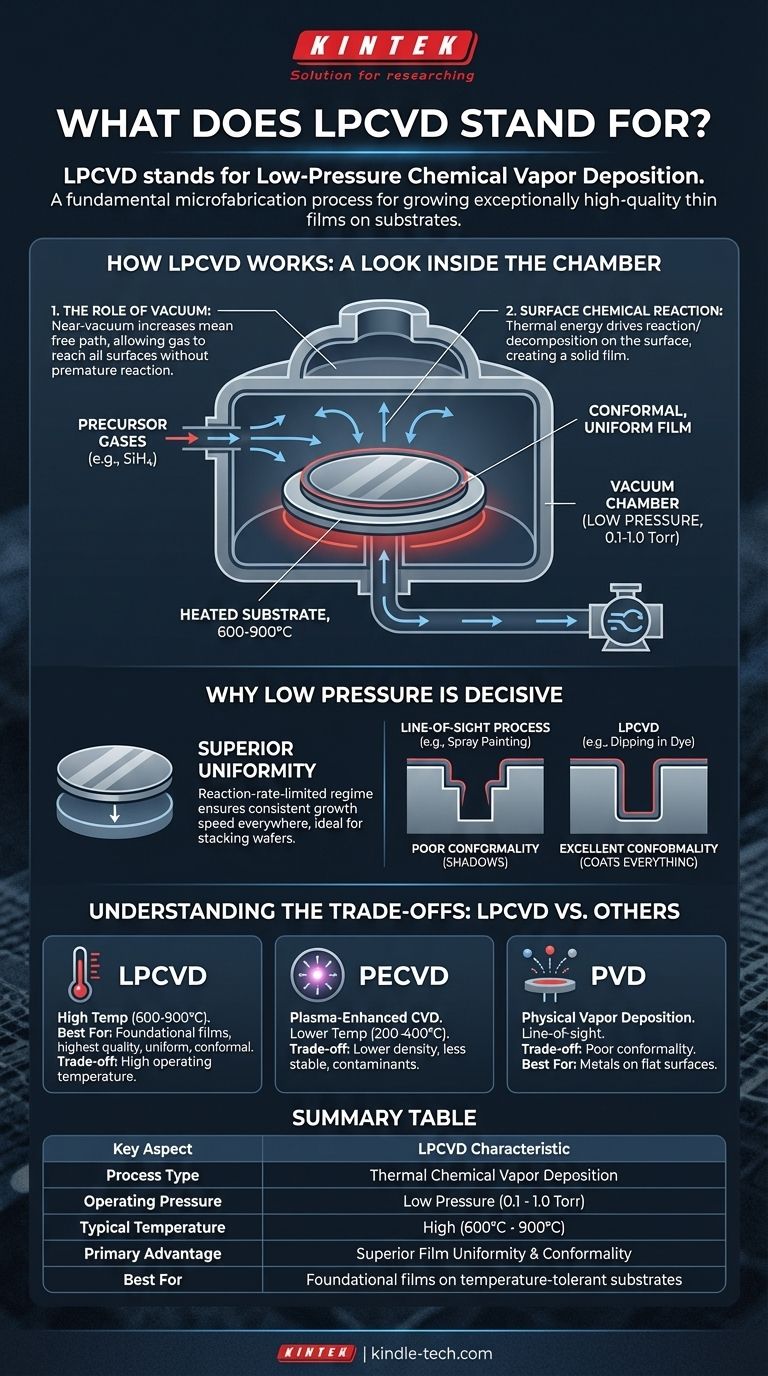

Cómo funciona LPCVD: Una mirada al interior de la cámara

LPCVD es un proceso térmico que se basa en reacciones químicas que ocurren directamente en la superficie de un sustrato calentado. Comprender los elementos clave revela por qué es tan efectivo.

El papel del vacío (baja presión)

El proceso tiene lugar dentro de una cámara sellada donde la presión se reduce a un casi vacío (típicamente de 0.1 a 1.0 Torr). Esta baja presión es crítica porque aumenta significativamente el camino libre medio de las moléculas de gas, la distancia promedio que recorre una molécula antes de chocar con otra.

Esto permite que los gases precursores viajen por toda la cámara y lleguen a todas las superficies del sustrato sin reaccionar prematuramente en la fase gaseosa.

La reacción química en la superficie

Una vez que la cámara está bajo vacío, se introducen uno o más gases precursores reactivos. Los sustratos se calientan a altas temperaturas, a menudo entre 600°C y 900°C.

Esta energía térmica proporciona la energía de activación necesaria para que los gases precursores reaccionen o se descompongan al entrar en contacto con la superficie caliente, dejando una película delgada sólida y estable. Por ejemplo, el gas silano (SiH₄) se utiliza para depositar una película de silicio puro.

El resultado: Una película de alta calidad

Debido a que la reacción es impulsada por la temperatura de la superficie y no por el transporte en fase gaseosa, la película crece a una velocidad muy controlada y predecible. Esto da como resultado películas que son altamente uniformes en todo el sustrato y conformes, lo que significa que recubren las paredes laterales verticales de las zanjas con la misma densidad que recubren las superficies planas superiores.

Por qué la baja presión es el factor decisivo

El ambiente de baja presión conduce directamente a las dos ventajas más importantes de LPCVD: uniformidad y conformabilidad. Estas propiedades suelen ser innegociables para la fabricación de dispositivos de alto rendimiento.

Logrando una uniformidad superior

A bajas presiones, la tasa de deposición está limitada por la velocidad de la reacción química en la superficie, no por la velocidad a la que las moléculas de gas pueden viajar a la superficie (transporte de masa).

Este régimen limitado por la velocidad de reacción asegura que la película crezca a la misma velocidad en todas partes, independientemente de las pequeñas variaciones en el flujo de gas. Esto permite que docenas o incluso cientos de obleas se apilen verticalmente en un horno y se recubran simultáneamente con una excelente uniformidad.

Obteniendo una excelente conformabilidad

El largo camino libre medio de las moléculas de gas asegura que puedan difundirse profundamente en zanjas y estructuras complejas de alta relación de aspecto antes de reaccionar.

Piense en ello como pintar con aerosol (un proceso de línea de visión que deja "sombras") versus sumergir un objeto en una tina de tinte (que recubre todas las superficies de manera uniforme). LPCVD actúa como el tinte, proporcionando un recubrimiento perfecto y conforme que es esencial para aislar o conducir sobre topografías complejas.

Comprendiendo las compensaciones: LPCVD vs. Otros métodos

LPCVD es un caballo de batalla, pero no es la única herramienta disponible. Su principal desventaja es su alta temperatura de funcionamiento, lo que dicta en qué parte de un flujo de fabricación se puede utilizar.

LPCVD vs. PECVD: El dilema de la temperatura

PECVD (Deposición Química de Vapor Mejorada por Plasma) utiliza un campo electromagnético para crear un plasma, que proporciona la energía para la reacción química en lugar de calor alto. Esto permite que PECVD opere a temperaturas mucho más bajas (por ejemplo, 200-400°C).

Sin embargo, las películas de PECVD a menudo tienen menor densidad, mayor tensión interna e incorporan contaminantes como el hidrógeno de los gases precursores. Las películas de LPCVD son generalmente más puras y estables.

LPCVD vs. PVD: Deposición química vs. física

Los métodos de PVD (Deposición Física de Vapor) como la pulverización catódica utilizan fuerza física (por ejemplo, bombardeo de iones) para arrancar átomos de un objetivo y depositarlos en un sustrato.

PVD es un proceso de línea de visión, lo que resulta en una mala conformabilidad. Es excelente para depositar metales en superficies planas, pero no puede recubrir eficazmente las paredes laterales de zanjas profundas, una tarea en la que LPCVD sobresale.

Tomando la decisión correcta para su objetivo

La elección entre LPCVD y otras técnicas de deposición está impulsada enteramente por los requisitos del material y las limitaciones térmicas del paso de fabricación.

- Si su enfoque principal es la más alta calidad estructural y conformabilidad: LPCVD es el estándar inigualable para películas fundamentales como polisilicio y nitruro de silicio que definen las puertas de los transistores y proporcionan un aislamiento robusto.

- Si su enfoque principal es depositar una película a bajas temperaturas: PECVD es esencial cuando se depositan capas sobre materiales que no pueden soportar altas temperaturas, como interconexiones de aluminio o cobre.

- Si su enfoque principal es depositar una película metálica rápidamente: PVD (pulverización catódica) es el método preferido para crear las capas metálicas utilizadas para el cableado y los contactos.

En última instancia, comprender la física detrás de cada método de deposición le permite seleccionar el proceso preciso necesario para construir dispositivos confiables y de alto rendimiento.

Tabla resumen:

| Aspecto clave | Característica de LPCVD |

|---|---|

| Tipo de proceso | Deposición Química de Vapor Térmica |

| Presión de operación | Baja presión (0.1 - 1.0 Torr) |

| Temperatura típica | Alta (600°C - 900°C) |

| Ventaja principal | Uniformidad y conformabilidad superiores de la película |

| Mejor para | Películas fundamentales (ej., polisilicio, nitruro de silicio) en sustratos tolerantes a la temperatura |

¿Listo para integrar procesos LPCVD precisos en su flujo de trabajo de microfabricación? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para la fabricación de semiconductores y la ciencia de materiales avanzados. Nuestra experiencia garantiza que tenga las herramientas confiables necesarias para lograr una calidad de película superior y un rendimiento del dispositivo. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué se utiliza el argón en la pulverización catódica? Lograr una deposición de película delgada pura y de alta calidad

- ¿Cómo se fabrican las herramientas con recubrimiento de diamante? CVD vs. PVD para un rendimiento máximo

- ¿Cuáles son las características y aplicaciones del depósito químico en fase vapor a alta temperatura (HTCVD)?

- ¿Cuál es la tasa de deposición física de vapor? Una guía para controlar el crecimiento de su película delgada

- ¿Cuáles son los parámetros del proceso de CVD? Domine la deposición de películas delgadas para su laboratorio

- ¿Qué es la deposición de capa atómica básica? Una guía para la precisión de películas ultrafinas

- ¿Cuál es el método químico de síntesis de grafeno? Ampliando la producción de alta calidad

- ¿Por qué es importante el espesor de la película? Es la clave para controlar el rendimiento del material.