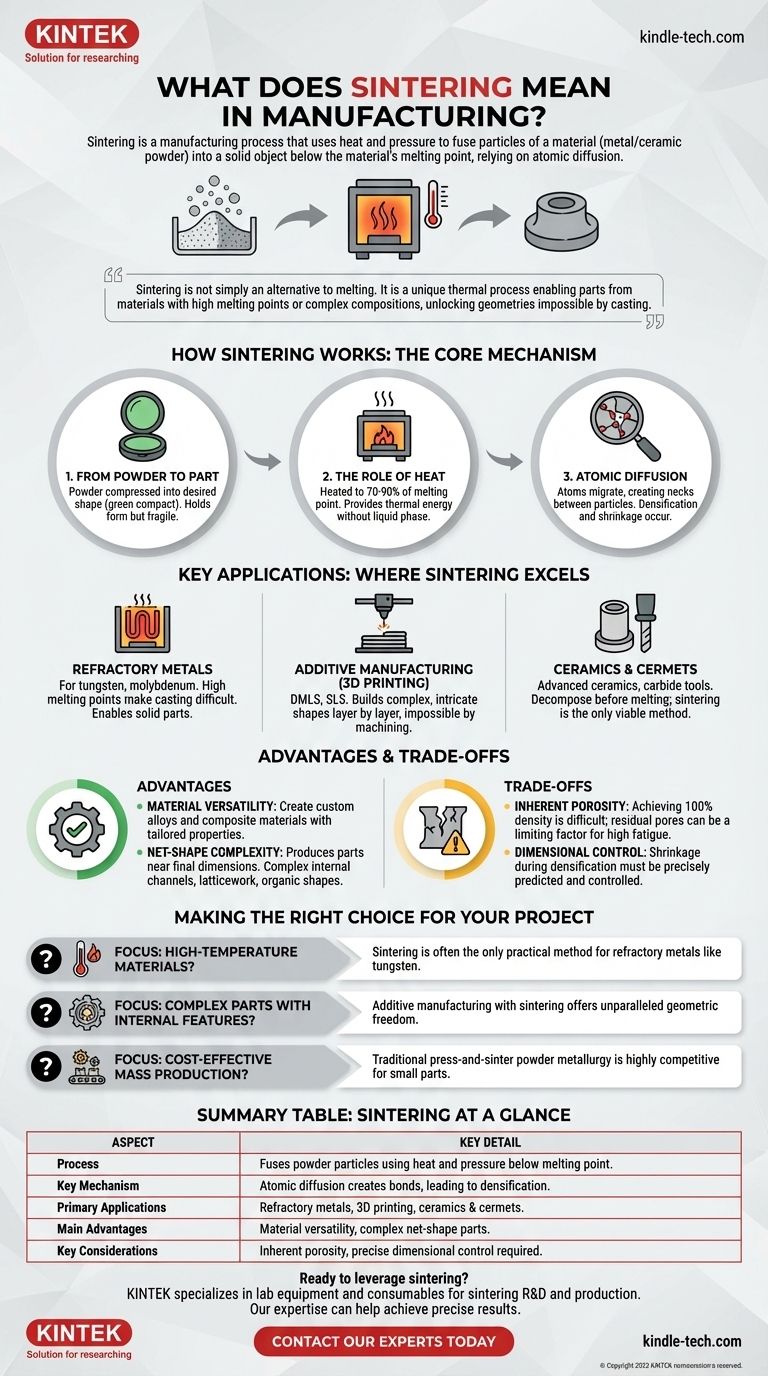

En esencia, la sinterización es un proceso de fabricación que utiliza calor y presión para fusionar partículas de un material, como un polvo metálico o cerámico, en un objeto sólido. Críticamente, esto ocurre a una temperatura por debajo del punto de fusión del material, basándose en la difusión atómica para unir las partículas, en lugar de convertir el material a granel en un líquido.

La sinterización no es simplemente una alternativa a la fusión. Es un proceso térmico único que permite la creación de piezas a partir de materiales con puntos de fusión excepcionalmente altos o composiciones complejas, desbloqueando geometrías y propiedades que a menudo son imposibles de lograr mediante la fundición convencional.

Cómo funciona la sinterización: el mecanismo central

Para entender por qué la sinterización es tan potente, debemos observar cómo transforma el polvo suelto en un componente denso y sólido. El proceso es una fascinante interacción de temperatura, presión y movimiento atómico.

Del polvo a la pieza

El proceso comienza con un material en forma de polvo. Este polvo a menudo se comprime en la forma deseada, conocida como "compacto en verde", que es frágil pero mantiene su forma. En la fabricación aditiva, este "compacto" se forma capa por capa.

El papel del calor

El compacto en verde se calienta en un horno a una temperatura específica, típicamente alrededor del 70-90% del punto de fusión absoluto del material. Este calor proporciona la energía térmica necesaria para activar el proceso de unión sin causar un cambio de fase completo a líquido.

Difusión atómica y unión

A esta temperatura elevada, los átomos en las superficies de las partículas de polvo se vuelven altamente móviles. Comienzan a migrar a través de los límites entre partículas adyacentes, creando pequeños "cuellos" o puentes. A medida que el proceso continúa, estos cuellos crecen, acercando las partículas, reduciendo el espacio vacío (porosidad) entre ellas y haciendo que toda la pieza se densifique y se contraiga en una masa sólida.

Aplicaciones clave: dónde destaca la sinterización

La sinterización no es una solución única para todos. Brilla en aplicaciones específicas donde otros métodos son poco prácticos o no logran el rendimiento requerido.

Metales refractarios

Materiales como el tungsteno y el molibdeno tienen puntos de fusión tan altos que fundirlos y moldearlos es extremadamente difícil y consume mucha energía. La sinterización permite que estos metales se formen en piezas sólidas (como elementos de hornos de alta temperatura o contactos eléctricos) a temperaturas más manejables.

Fabricación aditiva (impresión 3D)

Procesos como la sinterización selectiva por láser de metal (DMLS) o la sinterización selectiva por láser (SLS) se basan fundamentalmente en este principio. Un láser de alta potencia sinteriza selectivamente capas delgadas de polvo de metal o polímero, una encima de la otra, para construir formas increíblemente complejas e intrincadas que serían imposibles de mecanizar o fundir.

Cerámicas y cermets

Casi todas las cerámicas avanzadas (como las utilizadas en electrónica o blindajes) y los cermets (compuestos cerámico-metálicos como las herramientas de corte de carburo) se producen mediante sinterización. Estos materiales a menudo se descomponen antes de fundirse, lo que hace que la sinterización sea el único método viable para la consolidación.

Comprender las ventajas y las desventajas

Como cualquier proceso de ingeniería, la sinterización tiene un perfil distinto de beneficios y limitaciones. Reconocerlos es crucial para tomar una decisión informada.

Ventaja: versatilidad del material

La sinterización permite crear aleaciones y materiales compuestos personalizados. Al mezclar diferentes tipos de polvos antes de que comience el proceso, se pueden crear materiales con propiedades adaptadas, como alta dureza combinada con buena tenacidad.

Ventaja: complejidad de forma neta

Especialmente cuando se combina con la impresión 3D, la sinterización puede producir piezas que están en o muy cerca de sus dimensiones finales ("forma neta"). Esta capacidad de crear canales internos complejos, celosías y formas orgánicas reduce drásticamente la necesidad de operaciones de mecanizado secundarias.

Desventaja: porosidad inherente

Lograr una densidad del 100% es muy difícil y costoso. La mayoría de las piezas sinterizadas retienen una pequeña cantidad de porosidad residual. Aunque a menudo es insignificante, esto puede ser un factor limitante para aplicaciones sometidas a una fatiga muy alta, ya que los poros pueden actuar como puntos de concentración de tensiones.

Desventaja: control dimensional

A medida que las partículas de polvo se fusionan y la pieza se densifica, se encoge. Esta contracción debe predecirse y controlarse con precisión para lograr dimensiones finales exactas, lo que añade una capa de complejidad al diseño y al control del proceso.

Tomar la decisión correcta para su proyecto

La elección de la sinterización depende completamente de sus requisitos de material, geometría y rendimiento.

- Si su enfoque principal es trabajar con materiales de temperaturas extremadamente altas: La sinterización es a menudo el único método práctico de consolidación para metales refractarios como el tungsteno y el molibdeno.

- Si su enfoque principal es crear piezas altamente complejas con características internas: Las técnicas de fabricación aditiva que se basan en la sinterización ofrecen una libertad geométrica inigualable en comparación con la fundición o el mecanizado sustractivo.

- Si su enfoque principal es la producción en masa rentable de piezas metálicas pequeñas: La metalurgia de polvos tradicional de prensado y sinterización es un proceso altamente competitivo para componentes como engranajes y cojinetes.

Comprender la sinterización le permite seleccionar la herramienta adecuada para resolver problemas desafiantes de ciencia de materiales y diseño.

Tabla resumen:

| Aspecto de la sinterización | Detalle clave |

|---|---|

| Proceso | Fusiona partículas de polvo utilizando calor y presión, por debajo del punto de fusión. |

| Mecanismo clave | La difusión atómica crea enlaces entre partículas, lo que lleva a la densificación. |

| Aplicaciones principales | Metales refractarios (tungsteno), fabricación aditiva (impresión 3D), cerámicas y cermets. |

| Ventajas principales | Versatilidad del material, capacidad de crear piezas complejas de forma neta. |

| Consideraciones clave | Porosidad inherente, se requiere un control preciso de la contracción dimensional. |

¿Listo para aprovechar la sinterización para sus proyectos de fabricación avanzada?

KINTEK se especializa en equipos de laboratorio y consumibles que apoyan la I+D y la producción de sinterización. Ya sea que esté desarrollando nuevos materiales con altos puntos de fusión o creando piezas complejas mediante fabricación aditiva, nuestra experiencia y productos pueden ayudarlo a lograr un procesamiento térmico preciso y resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuáles son los pasos en el proceso de metalurgia de polvos? Una guía para la fabricación eficiente de piezas con forma neta

- ¿Cuál es la función de un agitador orbital de temperatura constante en la hidrólisis de biomasa? Maximizar el rendimiento de azúcares

- ¿Por qué es importante el punto de fusión para la identidad y pureza de una sustancia? Un indicador clave de la composición de la muestra

- ¿Cuáles son las diferentes técnicas para sintetizar nanomateriales? Métodos de arriba hacia abajo (Top-Down) frente a métodos de abajo hacia arriba (Bottom-Up) explicados

- ¿Cuáles son las pautas para el diseño de sinterización? Un enfoque sistemático para la densidad y resistencia del material

- ¿Para qué se utiliza la sinterización? Obtenga piezas de alta resistencia a partir de polvo

- ¿Cómo se clasifican los hornos de tratamiento térmico? Una guía para hacer coincidir el tipo de horno con el objetivo de su proceso

- ¿Qué es la sinterización en electrónica? Un proceso clave para componentes de alto rendimiento