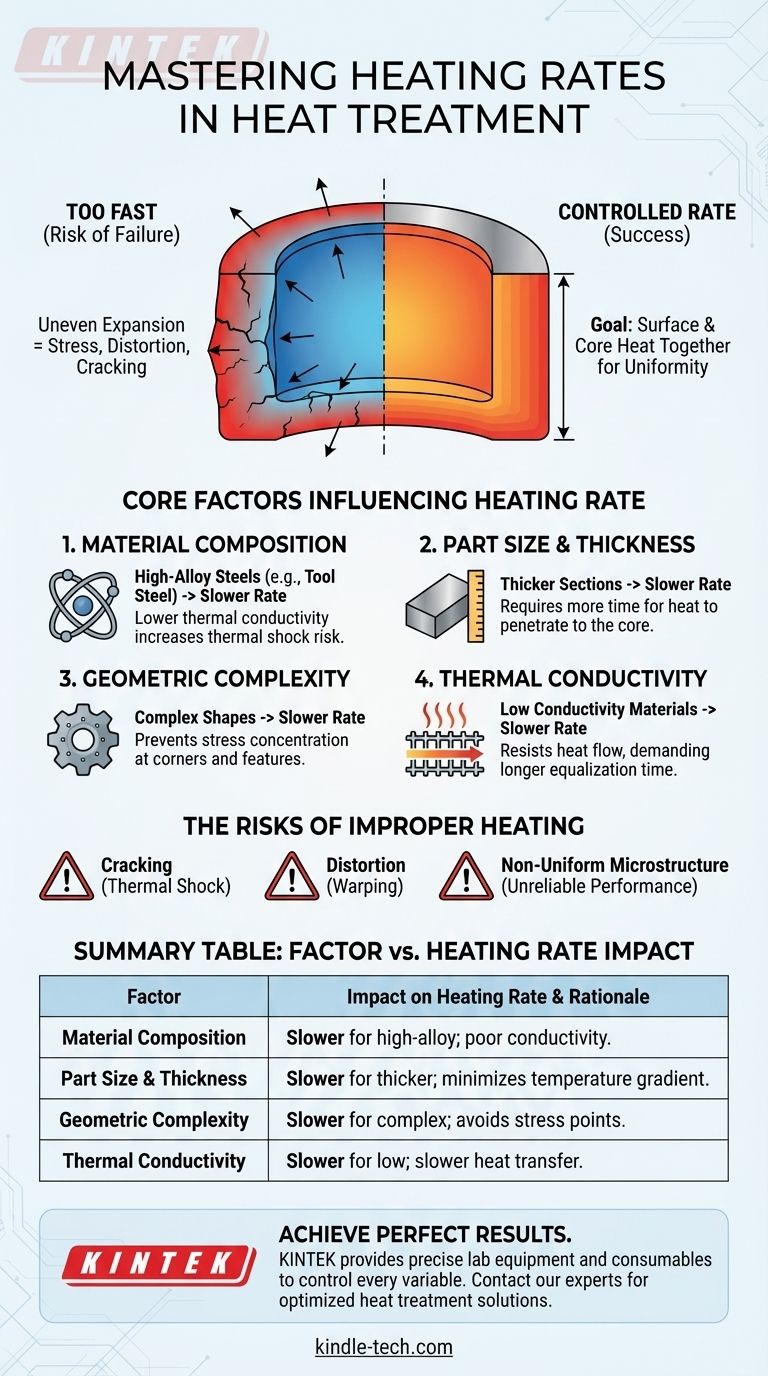

La velocidad de calentamiento en el tratamiento térmico no es un parámetro universal. Es una variable cuidadosamente controlada determinada por la composición del material, su capacidad para conducir el calor y el tamaño físico y la complejidad de la pieza. Una velocidad de calentamiento incorrecta es una de las fuentes más comunes de fallas en el tratamiento térmico, ya que un calentamiento demasiado rápido puede crear tensiones internas que provocan distorsión o incluso un agrietamiento catastrófico.

El objetivo central es calentar el componente a una velocidad que permita que su temperatura central se mantenga al mismo ritmo que la temperatura de su superficie. Esto asegura una expansión térmica y una transformación metalúrgica uniformes, lo cual es clave para prevenir tensiones internas, distorsión y agrietamiento.

Factores clave que influyen en la velocidad de calentamiento

La velocidad de calentamiento correcta es un equilibrio entre la eficiencia del proceso y la seguridad metalúrgica. Varios factores interconectados dictan la velocidad máxima segura a la que se puede calentar una pieza.

Composición del material y contenido de aleación

El tipo y la cantidad de elementos de aleación en un metal son los principales impulsores. Los aceros de alta aleación, como los aceros para herramientas, contienen elementos como cromo, molibdeno y tungsteno, que generalmente reducen la conductividad térmica del material.

Estos materiales son deficientes en la transferencia de calor internamente y son altamente susceptibles al choque térmico. Exigen un calentamiento lento y cuidadoso, a menudo con una o más etapas de precalentamiento, para evitar el agrietamiento. Los aceros simples con bajo contenido de carbono tienen una mejor conductividad térmica y pueden tolerar velocidades de calentamiento mucho más rápidas.

Tamaño de la pieza y espesor de la sección transversal

Esta es posiblemente la consideración práctica más crítica. Cuanto más grande y gruesa es una pieza, más tiempo tarda el calor en penetrar desde la superficie hasta el núcleo.

Si una pieza gruesa se calienta demasiado rápido, su superficie se expandirá significativamente mientras su núcleo permanece frío y contraído. Esta expansión diferencial crea una inmensa tensión interna. Por lo tanto, las secciones gruesas siempre requieren velocidades de calentamiento más lentas para minimizar este gradiente de temperatura.

Complejidad geométrica

La forma de una pieza influye significativamente en cómo responde al calentamiento. Los componentes con esquinas afiladas, orificios o cambios bruscos de espesor (por ejemplo, un eje con una brida grande) tienen concentradores de tensión incorporados.

Un calentamiento rápido y desigual hará que estas características se calienten y expandan a diferentes velocidades que el resto de la pieza, lo que resultará en una alta tensión localizada. Para evitar la distorsión y el agrietamiento en estos puntos, es esencial una velocidad de calentamiento lenta y uniforme.

Conductividad térmica del material

Esta propiedad física une todos los demás factores. La conductividad térmica es una medida de la eficiencia con la que un material transfiere el calor.

Los materiales con alta conductividad térmica, como las aleaciones de aluminio, permiten que el calor se distribuya a través de la pieza de manera rápida y uniforme. A menudo se pueden calentar rápidamente. Los materiales con baja conductividad térmica, como los aceros inoxidables y los aceros para herramientas de alta aleación, resisten el flujo de calor y deben calentarse lentamente para lograr el equilibrio térmico.

Comprender las compensaciones: los riesgos del calentamiento inadecuado

Elegir una velocidad de calentamiento es cuestión de gestionar el riesgo. Si bien un calentamiento más rápido es más económico, los costos potenciales de una falla son severos.

El peligro del choque térmico y el agrietamiento

Este es el modo de falla más catastrófico. Cuando la superficie se calienta y se expande mucho más rápidamente que el núcleo, crea poderosas tensiones de tracción internas. Si estas tensiones exceden el límite elástico del material, la pieza se agrietará. Esto es especialmente común en materiales frágiles y de alta dureza.

Distorsión y deformación

El calentamiento desigual provoca una expansión desigual, lo que puede deformar permanentemente una pieza. Para componentes que requieren tolerancias dimensionales estrictas, como engranajes, cojinetes o componentes de motores, cualquier deformación puede inutilizarlos. El calentamiento lento y uniforme es la principal defensa contra la distorsión.

Microestructura no uniforme

El propósito del tratamiento térmico es lograr una estructura cristalina específica y deseable (microestructura) dentro del metal. Si una pieza se calienta de manera desigual, diferentes secciones pueden no alcanzar la temperatura de transformación requerida o pueden pasar por ella a diferentes velocidades. Esto da como resultado una dureza, resistencia y tenacidad inconsistentes en todo el componente, lo que lleva a un rendimiento impredecible y poco confiable en servicio.

Tomar la decisión correcta para su objetivo

Su estrategia de calentamiento debe adaptarse al material y la geometría específicos de su componente.

- Si su pieza es grande o tiene una sección transversal gruesa: Priorice una velocidad de calentamiento lenta y uniforme para permitir que la temperatura del núcleo se iguale con la superficie, minimizando la tensión interna.

- Si trabaja con aceros de alta aleación o para herramientas: Utilice una velocidad de calentamiento conservadora y lenta, a menudo con etapas de precalentamiento, para evitar el choque térmico y el agrietamiento debido a su baja conductividad térmica.

- Si su pieza es pequeña, simple y está hecha de acero con bajo contenido de carbono: A menudo puede usar una velocidad de calentamiento más rápida, ya que los gradientes térmicos serán menos severos y el riesgo de agrietamiento es menor.

- Si se trata de geometrías complejas o tolerancias estrictas: Siempre opte por una velocidad de calentamiento más lenta y controlada para evitar la distorsión y la concentración de tensiones en las esquinas afiladas.

En última instancia, una velocidad de calentamiento controlada es la base de un tratamiento térmico exitoso, lo que garantiza directamente la integridad estructural y el rendimiento del componente final.

Tabla resumen:

| Factor | Impacto en la velocidad de calentamiento | Justificación |

|---|---|---|

| Composición del material | Los aceros de alta aleación requieren velocidades más lentas. | Una menor conductividad térmica aumenta el riesgo de choque térmico. |

| Tamaño y espesor de la pieza | Las secciones más gruesas requieren velocidades más lentas. | Minimiza el gradiente de temperatura entre la superficie y el núcleo. |

| Complejidad geométrica | Las formas complejas requieren velocidades más lentas. | Evita la concentración de tensiones en esquinas afiladas y orificios. |

| Conductividad térmica | La baja conductividad exige velocidades más lentas. | El calor se transfiere lentamente, lo que requiere más tiempo para la uniformidad. |

Logre resultados perfectos en el tratamiento térmico en todo momento. La velocidad de calentamiento correcta es fundamental para prevenir fallas costosas como el agrietamiento y la distorsión. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que su laboratorio necesita para controlar cada variable. Nuestra experiencia garantiza que sus materiales alcancen la microestructura y las propiedades deseadas de manera confiable.

Permítanos ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy para discutir sus desafíos específicos de tratamiento térmico y descubrir las soluciones adecuadas para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la función principal de un horno de calentamiento al vacío? Optimizar la síntesis de Li2O de alta pureza

- ¿Cuál es la diferencia entre un horno de carga y un horno de colada continua? Elija el horno adecuado para su línea de producción

- ¿Cuál es la diferencia entre la pirólisis y la gasificación por plasma? Una guía sobre la conversión térmica avanzada

- ¿Por qué se recomienda un horno de secado al vacío de laboratorio para las microesferas de PBAT? Protege la integridad del polímero sensible

- ¿El cementado endurece el acero? El papel fundamental del cementado en el endurecimiento superficial

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Cuáles son los efectos del proceso de recocido? Lograr un rendimiento y trabajabilidad superiores del material

- ¿Cuáles son los métodos aceptables de detección de fugas? Asegure la integridad de su sistema con el método correcto