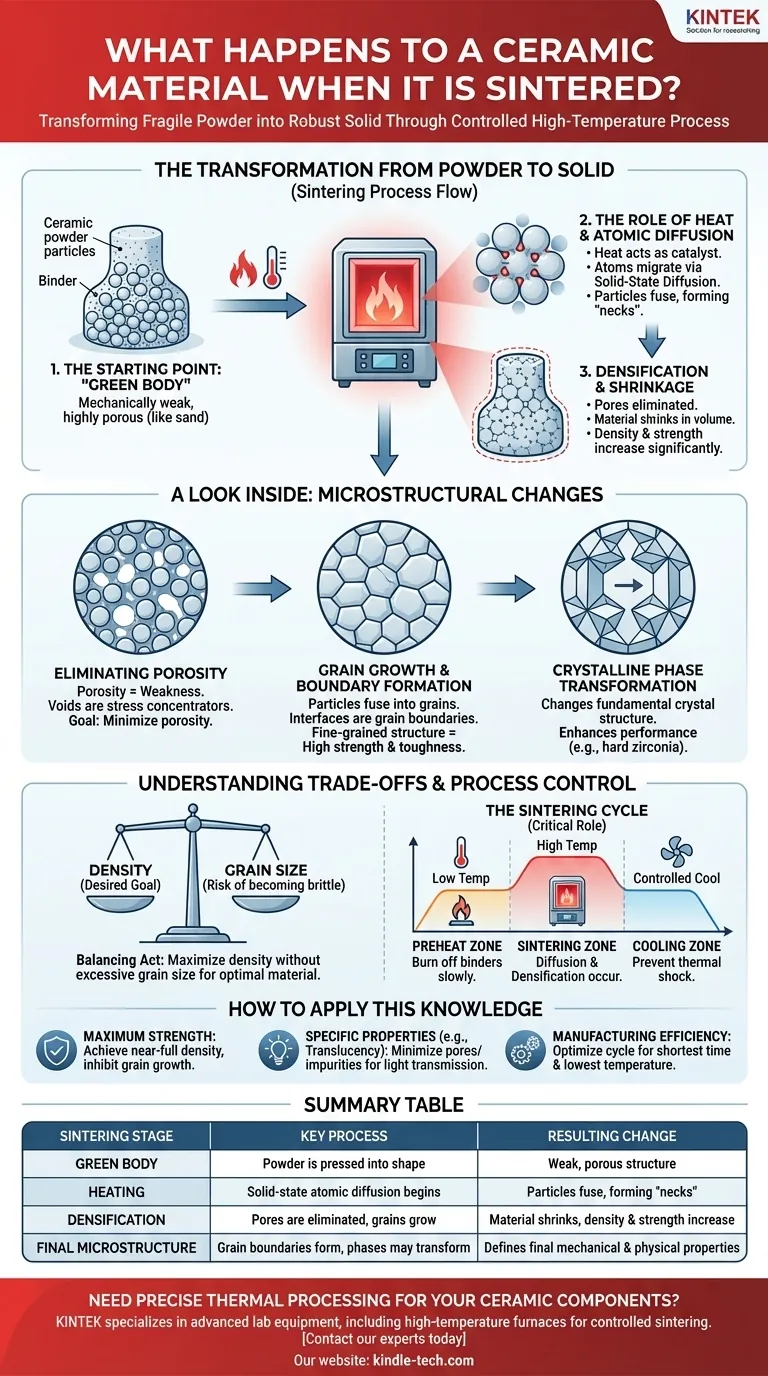

En su esencia, la sinterización es un proceso de alta temperatura que transforma un polvo compacto frágil en un objeto cerámico denso, fuerte y sólido. Al aplicar calor justo por debajo del punto de fusión del material, las partículas cerámicas individuales se fusionan, eliminando los huecos entre ellas y haciendo que toda la pieza se contraiga y aumente su densidad. Esta unión a nivel atómico es lo que confiere a las cerámicas sinterizadas sus excepcionales propiedades mecánicas y físicas.

La sinterización no es simplemente hornear; es un proceso controlado de ingeniería microestructural. Su propósito fundamental es eliminar la porosidad permitiendo que los átomos se difundan a través de los límites de las partículas, transformando así un compacto de polvo débil en un sólido robusto y de alto rendimiento.

La transformación de polvo a sólido

La sinterización es el paso crítico que convierte un material moldeado pero frágil en un componente funcional y acabado. El proceso es un viaje de movimiento atómico y consolidación estructural.

El punto de partida: el "cuerpo verde"

Antes de la sinterización, la cerámica existe como un "cuerpo verde". Este se forma prensando polvo cerámico, a menudo mezclado con un aglutinante, en la forma deseada.

El cuerpo verde tiene forma y cierta resistencia al manejo, pero es mecánicamente débil y altamente poroso, muy parecido a un montón de arena bien compactado.

El papel del calor y la difusión atómica

El calor es el catalizador de la sinterización. A medida que el cuerpo verde se calienta en un horno, los átomos de las partículas cerámicas obtienen suficiente energía para moverse.

Este movimiento, conocido como difusión en estado sólido, permite que los átomos migren de una partícula a otra en sus puntos de contacto. Las partículas comienzan a fusionarse, formando "cuellos" que crecen con el tiempo.

Densificación y contracción

A medida que las partículas se fusionan y se reordenan para formar una estructura más densa, los poros entre ellas se eliminan gradualmente.

Esta eliminación del espacio vacío hace que todo el componente se contraiga en volumen. Esta contracción es un indicador directo y visible de una densificación exitosa, lo que resulta en una pieza final significativamente más dura y fuerte.

Una mirada al interior: cambios microestructurales

Las notables propiedades de una cerámica sinterizada son el resultado directo de los cambios que ocurren a nivel microscópico. La microestructura final determina el rendimiento del material.

Eliminación de la porosidad

La porosidad es la principal fuente de debilidad en una cerámica sin sinterizar. Estos huecos actúan como concentradores de tensión, donde las grietas pueden iniciarse y propagarse fácilmente bajo carga.

El objetivo principal de la sinterización es reducir esta porosidad al mínimo, creando un material denso que pueda resistir eficazmente la falla mecánica.

Crecimiento de grano y formación de límites

A medida que las partículas originales se fusionan, forman cristales entrelazados más grandes conocidos como granos. Las interfaces donde estos diferentes granos se encuentran se denominan límites de grano.

El tamaño y la forma finales de estos granos son críticos. Generalmente, una estructura de grano fino es deseable para una alta resistencia y tenacidad.

Transformación de fase cristalina

En algunas cerámicas avanzadas, la sinterización hace más que simplemente densificar el material. También puede desencadenar un cambio en la estructura cristalina fundamental del material.

Por ejemplo, la zirconia se transforma de un estado monoclínico más débil a un estado cristalino politetragonal excepcionalmente duro y resistente durante la sinterización, mejorando drásticamente su rendimiento para aplicaciones exigentes.

Comprender las compensaciones y el control del proceso

La sinterización es un equilibrio delicado. Lograr el resultado deseado requiere un control preciso sobre las variables del proceso, ya que cada una presenta una posible compensación.

El equilibrio entre densidad y tamaño de grano

El objetivo principal es lograr la máxima densidad, pero esto requiere un tiempo significativo a altas temperaturas. Desafortunadamente, estas mismas condiciones también promueven el crecimiento de grano.

Si los granos crecen demasiado, el material puede volverse más quebradizo, incluso si está completamente denso. El proceso ideal logra una alta densidad manteniendo el tamaño de grano pequeño y uniforme.

El riesgo de sinterización incompleta

Aplicar calor o tiempo insuficientes resulta en una sinterización incompleta. La pieza retendrá una porosidad residual significativa, lo que la hará débil, poco confiable y, a menudo, inutilizable para su propósito previsto.

El papel crítico del ciclo de sinterización

El proceso de calentamiento y enfriamiento, o "ciclo de sinterización", debe controlarse meticulosamente. Un ciclo típico en un horno de túnel incluye:

- Zona de precalentamiento: Una etapa de menor temperatura para quemar lentamente cualquier aglutinante o lubricante del cuerpo verde.

- Zona de sinterización: El mantenimiento a alta temperatura donde ocurre la difusión y la densificación.

- Zona de enfriamiento: Una fase de enfriamiento controlada para evitar choques térmicos y agrietamiento.

Cómo aplicar este conocimiento

Comprender los principios de la sinterización le permite conectar las decisiones del proceso con los resultados finales del material.

- Si su enfoque principal es la máxima resistencia y durabilidad: El objetivo es lograr una densidad casi total mientras se implementan estrategias para inhibir el crecimiento excesivo de grano, como optimizar la temperatura y los tiempos de mantenimiento.

- Si su enfoque principal es lograr propiedades específicas (como la translucidez): El objetivo cambia a un control preciso sobre la microestructura final, minimizando cualquier poro residual o impureza que pueda dispersar la luz.

- Si su enfoque principal es la eficiencia de fabricación: El objetivo es optimizar el ciclo de sinterización para el menor tiempo y la menor temperatura que aún logre la densidad y las propiedades requeridas.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión los cambios a nivel atómico para construir un rendimiento excepcional del material desde cero.

Tabla resumen:

| Etapa de sinterización | Proceso clave | Cambio resultante |

|---|---|---|

| Cuerpo verde | El polvo se prensa para darle forma | Estructura débil y porosa |

| Calentamiento | Comienza la difusión atómica en estado sólido | Las partículas se fusionan, formando 'cuellos' |

| Densificación | Se eliminan los poros, crecen los granos | El material se contrae, aumenta la densidad y la resistencia |

| Microestructura final | Se forman los límites de grano, las fases pueden transformarse | Define las propiedades mecánicas y físicas finales |

¿Necesita un procesamiento térmico preciso para sus componentes cerámicos? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de alta temperatura perfectos para ciclos de sinterización controlados. Nuestras soluciones le ayudan a lograr el equilibrio perfecto de densidad y tamaño de grano para un rendimiento superior del material. Contacte a nuestros expertos hoy para discutir sus requisitos específicos de sinterización de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la ventaja de cocer porcelana al vacío? Lograr restauraciones dentales más densas, fuertes y estéticas

- ¿Por qué se prefieren los hornos de sinterización al vacío de alta precisión a los métodos tradicionales para las cerámicas dentales biofuncionales?

- ¿Por qué se cuece la porcelana al vacío? Para eliminar la porosidad y obtener una resistencia y translucidez superiores

- ¿Por qué se necesita un horno de más de 1000 °C para LLZO/LLTO? Dominando el sinterizado a alta temperatura para electrolitos cerámicos

- ¿Cuáles son las cinco aplicaciones de la soldadura? De la electrónica al arte, domine la unión de materiales