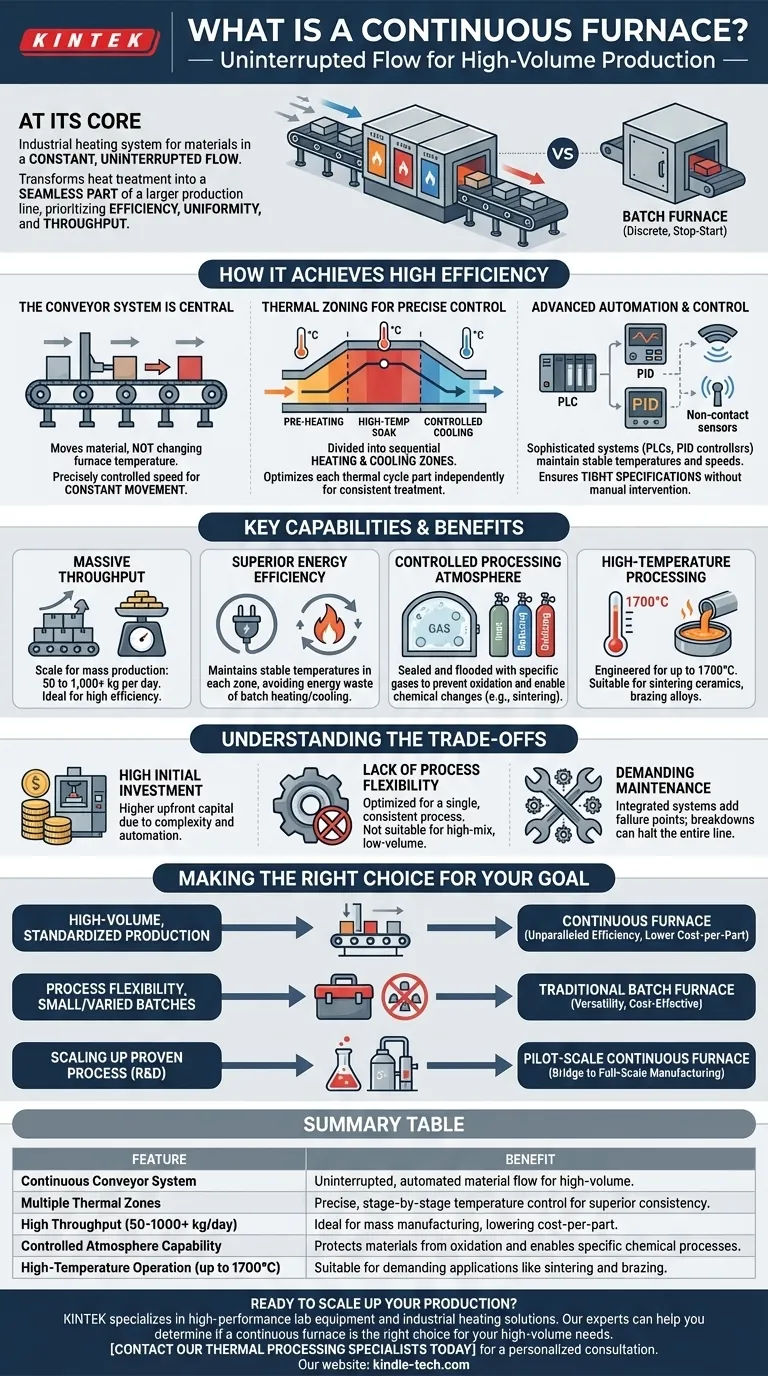

En esencia, un horno continuo es un sistema de calentamiento industrial diseñado para procesar materiales en un flujo constante e ininterrumpido. A diferencia de un horno por lotes que calienta una sola carga estática a la vez, un horno continuo utiliza un sistema de transporte para mover los productos a través de diferentes zonas de temperatura, lo que permite una producción automatizada de gran volumen y altamente consistente.

La ventaja fundamental de un horno continuo es su capacidad para transformar el tratamiento térmico de una tarea discreta de "parar y arrancar" a una parte integral de una línea de producción más grande. Este diseño prioriza la eficiencia, la uniformidad y el rendimiento para la fabricación en masa.

Cómo un horno continuo logra una alta eficiencia

Un horno continuo opera bajo el principio de mover el material, no de cambiar la temperatura del horno. Esto permite un proceso térmico optimizado y altamente repetible.

El sistema de transporte es fundamental

La característica definitoria es su mecanismo de transporte, como una cinta, un hogar de rodillos o un sistema de empuje. Este transporta los materiales hacia, a través y fuera del horno a una velocidad controlada con precisión.

Este movimiento constante es la diferencia clave con un horno por lotes, donde los materiales se cargan, el horno se sella, se calienta, se enfría y luego se descarga en un ciclo mucho más lento.

Zonificación térmica para un control preciso

Un horno continuo no tiene una única temperatura. Se divide en distintas zonas de calentamiento y enfriamiento por las que el material pasa secuencialmente.

Un perfil típico puede incluir una zona de precalentamiento, una o más zonas de "mantenimiento" a alta temperatura y zonas de enfriamiento controlado. Esto permite optimizar cada parte del ciclo térmico de forma independiente, asegurando que cada producto reciba exactamente el mismo tratamiento.

Automatización y control avanzados

Los hornos continuos modernos son gestionados por sistemas de control sofisticados. Los Controladores Lógicos Programables (PLC) y los controladores PID mantienen temperaturas estables y velocidades de transporte precisas.

Las características como el monitoreo de temperatura sin contacto y el control de potencia continuo aseguran que el proceso se mantenga dentro de especificaciones estrictas sin intervención manual, lo que resulta en una consistencia excepcional del producto.

Capacidades y beneficios clave

El diseño de un horno continuo se traduce directamente en beneficios tangibles para las operaciones a escala industrial.

Rendimiento masivo

Los hornos continuos están construidos para la escala. El rendimiento puede oscilar entre 50 y más de 1,000 kg por día, lo que los convierte en la opción ideal para entornos de producción en masa donde la eficiencia es primordial.

Eficiencia energética superior

Al mantener temperaturas operativas estables en cada zona, un horno continuo evita el enorme desperdicio de energía que implica calentar y enfriar repetidamente una gran masa térmica, lo cual es inherente al procesamiento por lotes.

Atmósfera de procesamiento controlada

Muchos procesos, como la sinterización de polvos metálicos, requieren una atmósfera específica para prevenir la oxidación. Los hornos continuos pueden sellarse e inundarse con gases inertes, reductores u oxidantes para proteger el material y lograr los cambios químicos deseados.

Procesamiento a alta temperatura

Estos sistemas están diseñados para aplicaciones exigentes, alcanzando a menudo temperaturas de proceso de hasta 1700 °C. Esto los hace adecuados para la sinterización de cerámicas avanzadas, el soldaje fuerte (brazing) de aleaciones complejas y otros procesos metalúrgicos a alta temperatura.

Comprender las compensaciones

Aunque son potentes, un horno continuo no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

Alta inversión inicial

La complejidad, el tamaño y la automatización de un horno continuo significan que representa una inversión de capital inicial significativamente mayor en comparación con un horno por lotes más simple.

Falta de flexibilidad del proceso

Estos hornos están optimizados para un único proceso consistente. Cambiar el perfil de temperatura o el tipo de producto es una tarea importante que requiere recalibración y tiempo de inactividad, lo que los hace inadecuados para la producción de alta mezcla y bajo volumen.

Mantenimiento exigente

El sistema de transporte integrado y los controles complejos añaden más puntos potenciales de fallo. El mantenimiento puede ser más complicado, y una avería en cualquier parte del sistema puede detener toda la línea de producción.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno continuo debe estar impulsada por sus necesidades específicas de producción y escala.

- Si su enfoque principal es la producción estandarizada de gran volumen: Un horno continuo ofrece una eficiencia y consistencia inigualables, y un menor costo por pieza una vez operativo.

- Si su enfoque principal es la flexibilidad del proceso para lotes pequeños o variados: Un horno por lotes tradicional es una opción mucho más práctica y rentable debido a su versatilidad.

- Si su enfoque principal es escalar un proceso probado desde I+D: Un horno continuo a escala piloto más pequeño puede ser el puente perfecto para validar un proceso para la fabricación a gran escala.

En última instancia, seleccionar el horno adecuado es una decisión estratégica basada en una comprensión clara de su volumen de producción, los requisitos del proceso y los objetivos operativos a largo plazo.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Sistema de transporte continuo | Permite un flujo de material ininterrumpido y automatizado para la producción de gran volumen. |

| Múltiples zonas térmicas | Proporciona un control preciso de la temperatura etapa por etapa para una consistencia superior del producto. |

| Alto rendimiento (50-1000+ kg/día) | Ideal para la fabricación en masa, lo que reduce significativamente el costo por pieza. |

| Capacidad de atmósfera controlada | Protege los materiales de la oxidación y permite procesos químicos específicos. |

| Funcionamiento a alta temperatura (hasta 1700 °C) | Adecuado para aplicaciones exigentes como la sinterización y el soldaje fuerte. |

¿Listo para escalar su producción con un horno continuo?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y soluciones de calentamiento industrial. Nuestros expertos pueden ayudarle a determinar si un horno continuo es la opción correcta para sus necesidades de fabricación de gran volumen, asegurando que logre la máxima eficiencia, consistencia y rendimiento.

Póngase en contacto con nuestros especialistas en procesamiento térmico hoy mismo para una consulta personalizada y descubra cómo podemos optimizar su línea de producción.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Para qué se utiliza el moldeo al vacío? Crear prototipos de alta fidelidad y piezas de bajo volumen

- ¿Qué es la deposición de metales al vacío? Logre un control de recubrimiento a nivel atómico para un rendimiento superior

- ¿Qué características debe tener un horno de vacío para recubrimientos de fase MAX Cr2AlC? Controles de precisión para síntesis de alta pureza

- ¿Cuál es el propósito de un horno de tratamiento térmico? Desbloquee todo el potencial de su material

- ¿Cuál es la temperatura de la fusión por arco? Aproveche el calor extremo para metales refractarios

- ¿Qué es el recocido con temple? Un tratamiento térmico especializado para la resistencia a la corrosión y la resistencia mecánica

- ¿Qué es el calentamiento al vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son los defectos comunes de la soldadura fuerte? Una guía para identificar y prevenir fallas en las uniones