El horno especializado utilizado para cocer cerámica se llama horno de alfarero (o simplemente horno). Esta es una cámara térmicamente aislada donde la arcilla cruda y moldeada se somete a altas temperaturas controladas, transformándola química y físicamente de un objeto frágil en una pieza cerámica dura y duradera. El horno no es simplemente un horno; es una herramienta fundamental que define el carácter final, el color y la resistencia de la cerámica.

Aunque "horno de alfarero" es el término correcto, la comprensión crucial es que el tipo de horno que uses —principalmente eléctrico, de gas o de leña— es una de las elecciones artísticas más significativas que hace un alfarero, dictando fundamentalmente la apariencia final de su trabajo.

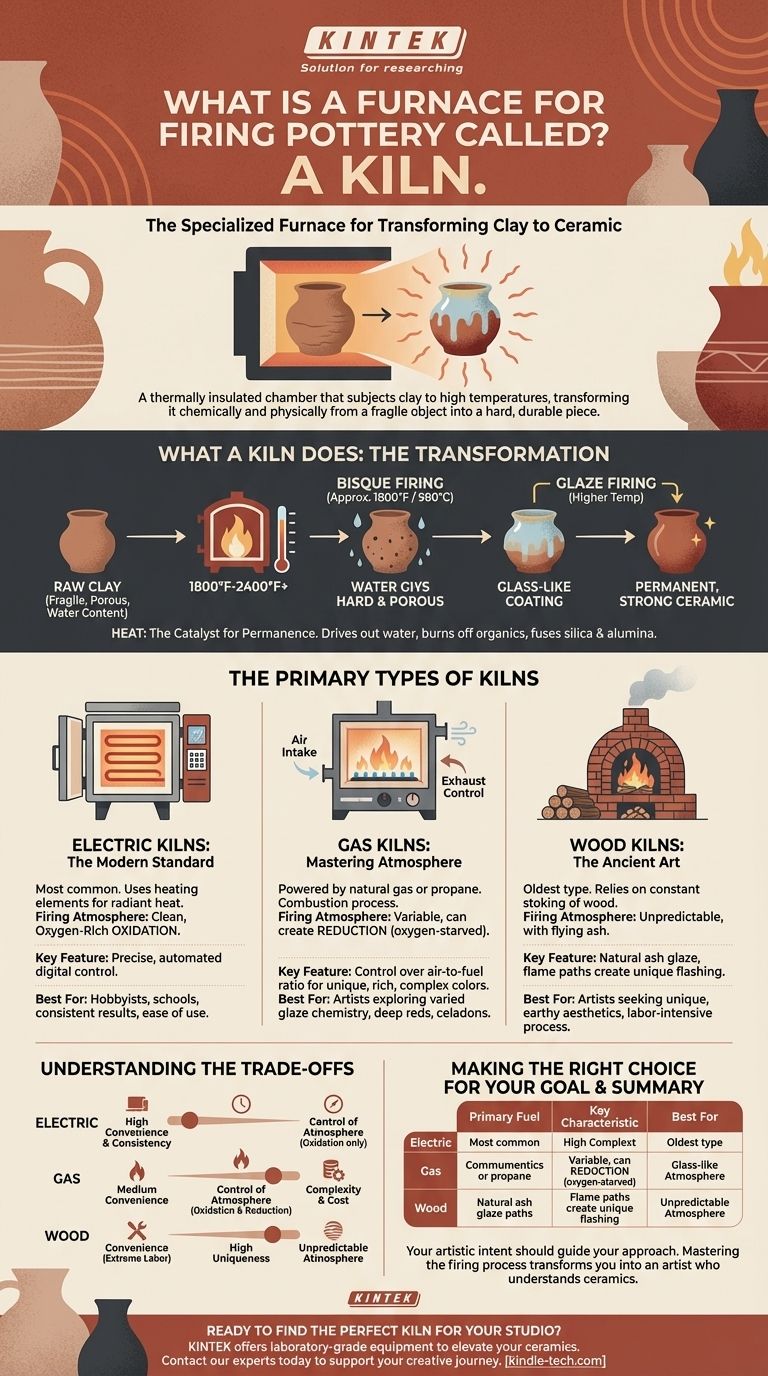

Lo que hace un Horno: La Transformación de la Arcilla a la Cerámica

El propósito de un horno es gestionar un viaje controlado de calentamiento y enfriamiento. Este proceso elimina toda el agua, fusiona las partículas de arcilla y, en una segunda cocción, funde el esmalte en un recubrimiento similar al vidrio.

El Papel de la Alta Temperatura

El calor es el catalizador de la permanencia. A medida que la temperatura aumenta dentro de un horno, expulsa las moléculas de agua, quema la materia orgánica y hace que las partículas de sílice y alúmina de la arcilla se vitrifiquen, o se fusionen, creando un nuevo material similar a la piedra.

Las Dos Etapas Críticas de Cocción

La mayoría de la cerámica se cuece dos veces. La primera cocción, llamada cocción de bizcocho, se realiza a una temperatura más baja (alrededor de 1800°F o 980°C) para hacer que la pieza de arcilla sea dura y porosa, lista para el esmaltado. La segunda, una cocción de esmalte, se realiza a una temperatura más alta para fundir el esmalte aplicado y madurar completamente el cuerpo de la arcilla.

Los Tipos Principales de Hornos

El método utilizado para generar calor es la distinción principal entre los hornos. Cada tipo crea un ambiente interno diferente, o "atmósfera", que impacta dramáticamente el resultado final.

Hornos Eléctricos: El Estándar Moderno

Los hornos eléctricos son el tipo más común que se encuentra en escuelas, estudios de aficionados y pequeñas alfarerías de producción. Utilizan elementos calefactores —bobinas de alambre de alta resistencia— para generar calor radiante.

Son valorados por su facilidad de uso, con controladores digitales que permiten programas de cocción precisos y automatizados. Cocinan en una atmósfera limpia y rica en oxígeno, conocida como oxidación.

Hornos de Gas: Dominando la Atmósfera

Los hornos de gas, alimentados por gas natural o propano, queman combustible para generar calor. Este proceso de combustión le da al alfarero una variable poderosa para controlar: la relación aire-combustible.

Al limitar el oxígeno disponible, un alfarero puede crear una atmósfera de reducción. Este ambiente con escasez de oxígeno obliga a los químicos del esmalte a buscar oxígeno del propio cuerpo de la arcilla, produciendo colores dramáticamente diferentes —y a menudo más ricos y complejos— de los que puede lograr un horno eléctrico.

Hornos de Leña: El Arte Antiguo

Los hornos de leña son el tipo más antiguo, que dependen de la constante alimentación de leña para aumentar la temperatura. Este método es el más laborioso y menos predecible, pero puede producir resultados imposibles de replicar de cualquier otra manera.

Las cenizas volantes se funden sobre las piezas para crear un esmalte natural, y el camino de la llama crea destellos y variaciones de color únicos. Cocer en un horno de leña es a menudo un evento comunitario que puede durar días.

Comprendiendo las Ventajas y Desventajas

Elegir un tipo de horno implica equilibrar la comodidad, el costo y la estética deseada. No existe una única opción "mejor"; solo existe la mejor opción para un objetivo específico.

Eléctricos: Comodidad vs. Limitaciones Atmosféricas

Los hornos eléctricos ofrecen una consistencia y seguridad inigualables. Sin embargo, su atmósfera exclusivamente oxidativa significa que los efectos vibrantes y a menudo impredecibles de los esmaltes de reducción generalmente no se pueden lograr sin medidas especiales.

Gas: Control vs. Complejidad

Los hornos de gas proporcionan el control definitivo sobre la atmósfera, desbloqueando una vasta paleta de posibilidades de esmalte. Este control conlleva el costo de una mayor complejidad, una mayor inversión inicial y requisitos significativos de ventilación y seguridad.

Leña: Singularidad vs. Trabajo Extremo

La cocción con leña ofrece la oportunidad de crear piezas verdaderamente únicas marcadas por el proceso en sí. Esta belleza única se gana a través de un inmenso trabajo físico, una profunda comprensión de la termodinámica y la voluntad de aceptar resultados impredecibles.

Tomando la Decisión Correcta para Tu Objetivo

Tu intención artística debe guiar tu enfoque de cocción. Comprender lo que ofrece cada tipo de horno es clave para hacer coincidir el proceso con el resultado deseado.

- Si tu enfoque principal son los resultados consistentes y la facilidad de uso: Un horno eléctrico es tu mejor punto de partida para aprender los fundamentos y lograr resultados fiables.

- Si tu enfoque principal es explorar una química de esmaltes rica y variada: Un horno de gas proporciona el control atmosférico necesario para producir los rojos profundos, celadones y otros efectos asociados con la cocción de reducción.

- Si tu enfoque principal es el proceso artístico y la estética única y terrosa: Un horno de leña ofrece una experiencia inigualable, aunque exigente, donde la cocción misma se convierte en parte del arte.

Dominar el proceso de cocción te transforma de alguien que hace vasijas en un artista que entiende la cerámica.

Tabla Resumen:

| Tipo de Horno | Combustible Principal | Característica Clave | Ideal Para |

|---|---|---|---|

| Eléctrico | Electricidad | Atmósfera limpia, de oxidación; control digital preciso | Aficionados, escuelas, resultados consistentes |

| Gas | Gas Natural / Propano | Atmósfera reductora; colores de esmalte ricos y complejos | Artistas que exploran química de esmaltes variada |

| Leña | Leña | Efectos únicos e impredecibles de esmalte de ceniza; proceso laborioso | Artistas que buscan una estética única y terrosa y arte impulsado por el proceso |

¿Listo para encontrar el horno perfecto para tu estudio?

Ya seas un aficionado que busca la consistencia de un horno eléctrico o un artista profesional que explora los ricos efectos de esmalte de un horno de gas, KINTEK tiene el equipo de laboratorio que necesitas para elevar tu cerámica. Nuestra experiencia garantiza que obtengas la herramienta adecuada para tu visión artística.

¡Contacta a nuestros expertos hoy para discutir tus necesidades y descubrir cómo KINTEK puede apoyar tu viaje creativo!

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto