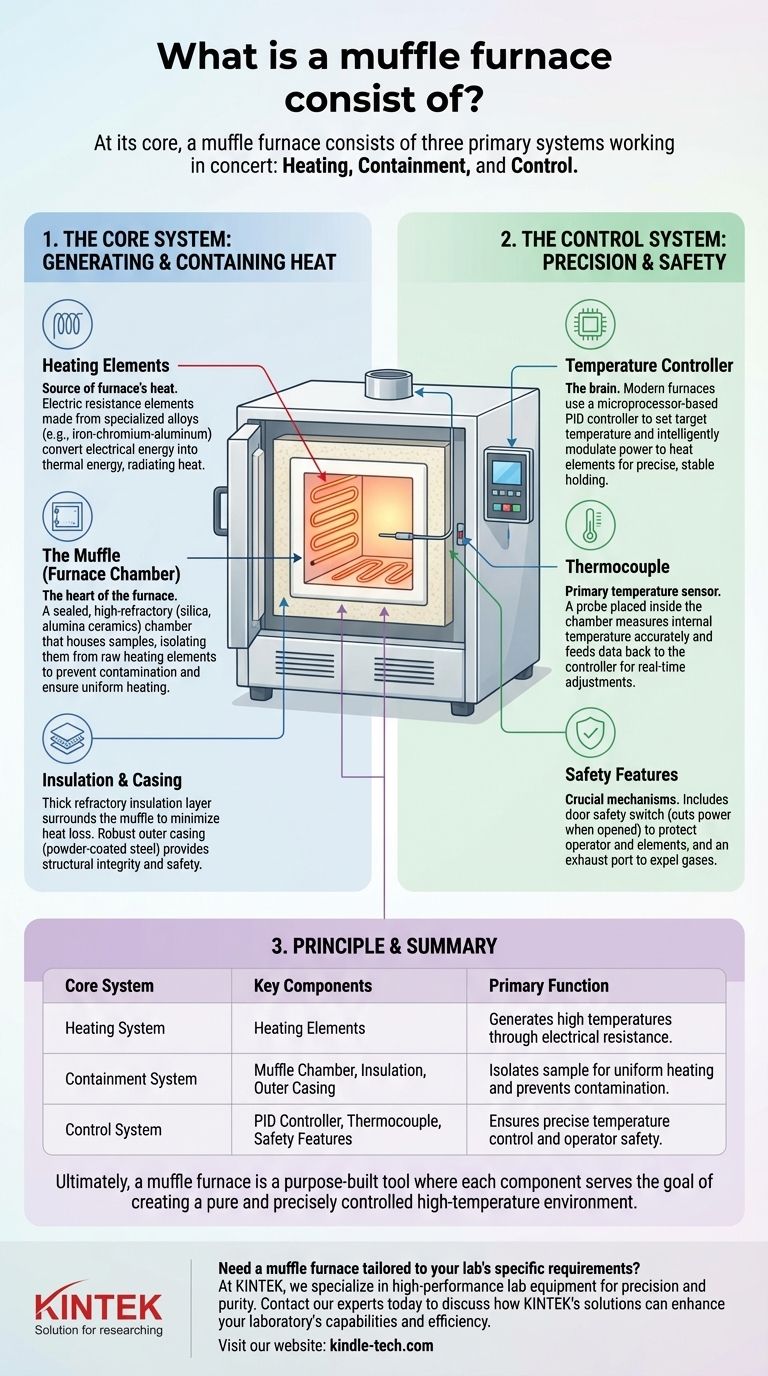

En esencia, un horno de mufla consta de tres sistemas primarios que trabajan en conjunto. Estos son el sistema de calentamiento (elementos calefactores), el sistema de contención (una cámara aislada llamada mufla) y el sistema de control (un controlador de temperatura y un sensor). Juntos, estos componentes crean un ambiente de alta temperatura altamente controlado que aísla una muestra del contacto directo con la fuente de calor.

Un horno de mufla es fundamentalmente una caja aislada diseñada para aplicaciones de alta temperatura. Su característica definitoria es la "mufla", una cámara interior que separa el material que se calienta de los elementos calefactores, asegurando un calor uniforme y evitando la contaminación por subproductos de la combustión.

El sistema central: generación y contención de calor

La función principal de un horno es generar y mantener un calor extremo. Esto se logra mediante la interacción de los elementos calefactores, la cámara interior y el aislamiento.

Elementos calefactores

Los elementos calefactores son la fuente de calor del horno. Suelen ser elementos de resistencia eléctrica hechos de aleaciones especializadas, como hierro-cromo-aluminio, que pueden soportar cambios de temperatura repetidos y rápidos sin degradarse.

Estos elementos convierten la energía eléctrica directamente en energía térmica, irradiando calor por toda la cámara interior.

La mufla (cámara del horno)

La mufla, o cámara interior, es el corazón del horno. Es una cámara sellada hecha de materiales altamente refractarios como sílice y cerámicas de alúmina.

Su propósito crítico es albergar las muestras y aislarlas de los elementos calefactores directos. Esta separación evita la contaminación y asegura que el calor se transfiera uniformemente a través de la radiación y la convección.

Aislamiento y carcasa

Rodeando la mufla hay una gruesa capa de aislamiento. Este material refractario es esencial para alcanzar altas temperaturas de manera eficiente y mantenerlas con estabilidad.

El aislamiento minimiza la pérdida de calor al ambiente circundante. Todo el conjunto está protegido por una robusta carcasa exterior, a menudo de acero con recubrimiento en polvo, que proporciona integridad estructural y seguridad al operador.

El sistema de control: precisión y seguridad

Alcanzar y mantener una temperatura precisa es fundamental para los procesos científicos e industriales. El sistema de control es responsable de esta regulación y de garantizar un funcionamiento seguro.

Controlador de temperatura

El controlador de temperatura es el cerebro del horno. Los hornos modernos utilizan un controlador PID (Proporcional-Integral-Derivativo) basado en microprocesador.

Este dispositivo permite al usuario establecer una temperatura objetivo. Luego modula inteligentemente la potencia enviada a los elementos calefactores para alcanzar ese punto de ajuste rápidamente y mantenerlo con una fluctuación mínima.

Termopar

El termopar es el sensor de temperatura principal del horno. Es una sonda colocada dentro de la cámara que mide la temperatura interna con alta precisión.

Constantemente envía esta lectura de temperatura al controlador, que utiliza los datos para realizar ajustes en tiempo real en la potencia de salida.

Características de seguridad

Los hornos modernos incluyen mecanismos de seguridad cruciales. Un interruptor de seguridad de la puerta es una característica común que corta automáticamente la energía a los elementos calefactores cuando se abre la puerta.

Esto protege al operador de descargas eléctricas y previene el choque térmico de los elementos calefactores. También se incluye a menudo un puerto de escape o ventilación para expulsar de forma segura cualquier gas o humo producido durante el proceso de calentamiento.

El principio de la mufla: ventajas e implicaciones

La característica definitoria de este tipo de horno —la mufla— no es solo una caja. Es una elección de diseño con ventajas y desventajas específicas que lo hacen ideal para ciertas aplicaciones.

La ventaja: pureza y uniformidad

El principal beneficio del diseño de mufla es el aislamiento. Al separar la carga de trabajo de los elementos calefactores y de cualquier posible subproducto de la combustión (en modelos de combustible), asegura un ambiente de calentamiento limpio.

Esto es fundamental para procesos como la calcinación, el análisis de materiales o el tratamiento térmico de aleaciones sensibles donde la contaminación arruinaría el resultado. El diseño también promueve un calentamiento más uniforme a través de la radiación de las paredes de la cámara.

La implicación: transferencia de calor

Debido a que el calor no se aplica directamente a la muestra, la transferencia de calor es indirecta. Esto puede significar ciclos de calentamiento ligeramente más lentos en comparación con un horno de radiación directa.

Sin embargo, para la mayoría de las aplicaciones que requieren un horno de mufla, los beneficios de una atmósfera pura, controlada y uniforme superan con creces cualquier pequeña diferencia en la velocidad de calentamiento.

Elegir correctamente para su aplicación

Comprender estos componentes le ayuda a evaluar las capacidades de un horno basándose en sus especificaciones.

- Si su enfoque principal es la pureza del material: Preste mucha atención a la composición del material de la cámara de mufla para asegurarse de que sea inerte y adecuado para sus muestras.

- Si su enfoque principal es la precisión de la temperatura: Verifique que el horno utilice un controlador PID de alta calidad y un tipo de termopar adecuado para su rango de temperatura requerido.

- Si su enfoque principal es la seguridad y la ventilación: Asegúrese de que el modelo incluya características esenciales como un interruptor de seguridad de la puerta y un puerto de escape, especialmente si trabaja con materiales que producen humos.

En última instancia, un horno de mufla es una herramienta construida específicamente donde cada componente sirve al objetivo de crear un ambiente de alta temperatura puro y precisamente controlado.

Tabla resumen:

| Sistema central | Componentes clave | Función principal |

|---|---|---|

| Sistema de calentamiento | Elementos calefactores (p. ej., aleaciones de hierro-cromo-aluminio) | Genera altas temperaturas mediante resistencia eléctrica |

| Sistema de contención | Cámara de mufla (cerámica), aislamiento, carcasa exterior | Aísla la muestra para un calentamiento uniforme y previene la contaminación |

| Sistema de control | Controlador PID, termopar, características de seguridad (interruptor de puerta, escape) | Garantiza un control preciso de la temperatura y la seguridad del operador |

¿Necesita un horno de mufla adaptado a los requisitos específicos de su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento diseñados para la precisión y la pureza. Ya sea que su prioridad sea la pureza del material, la precisión de la temperatura o la seguridad operativa, nuestra gama de hornos de mufla ofrece resultados confiables y sin contaminación para aplicaciones como calcinación, tratamiento térmico y análisis de materiales.

Contacte hoy mismo a nuestros expertos para analizar cómo las soluciones de KINTEK pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utiliza el horno mufla en el contenido de cenizas? Logre un análisis gravimétrico preciso

- ¿Qué tan caliente se calienta un horno mufla? Descubra la temperatura adecuada para su laboratorio

- ¿Cuál es la diferencia entre un horno de calefacción (furnace) y un horno de cocina (oven)? Comprendiendo sus propósitos de calentamiento únicos

- ¿Qué es la verificación de la temperatura de un horno de mufla? Garantice un procesamiento térmico preciso

- ¿Cómo funciona un horno de mufla? Logre un calentamiento puro y libre de contaminación para su laboratorio