En la industria farmacéutica, un horno de mufla es un horno de alta temperatura utilizado para tareas críticas de control de calidad y preparación de muestras. Su función principal es realizar la calcinación, un proceso que implica calentar una muestra a temperaturas extremas para quemar todos los materiales orgánicos y volátiles. Este procedimiento deja solo el residuo inorgánico no combustible, que es esencial para probar la pureza y la composición de los ingredientes farmacéuticos y los productos terminados.

El desafío central en la industria farmacéutica es verificar la pureza absoluta de una sustancia. Un horno de mufla es la herramienta definitiva para una de las pruebas de pureza más fundamentales: medir el residuo inorgánico (ceniza) para confirmar que una muestra cumple con los estrictos estándares de calidad y regulatorios exigidos por las farmacopeas.

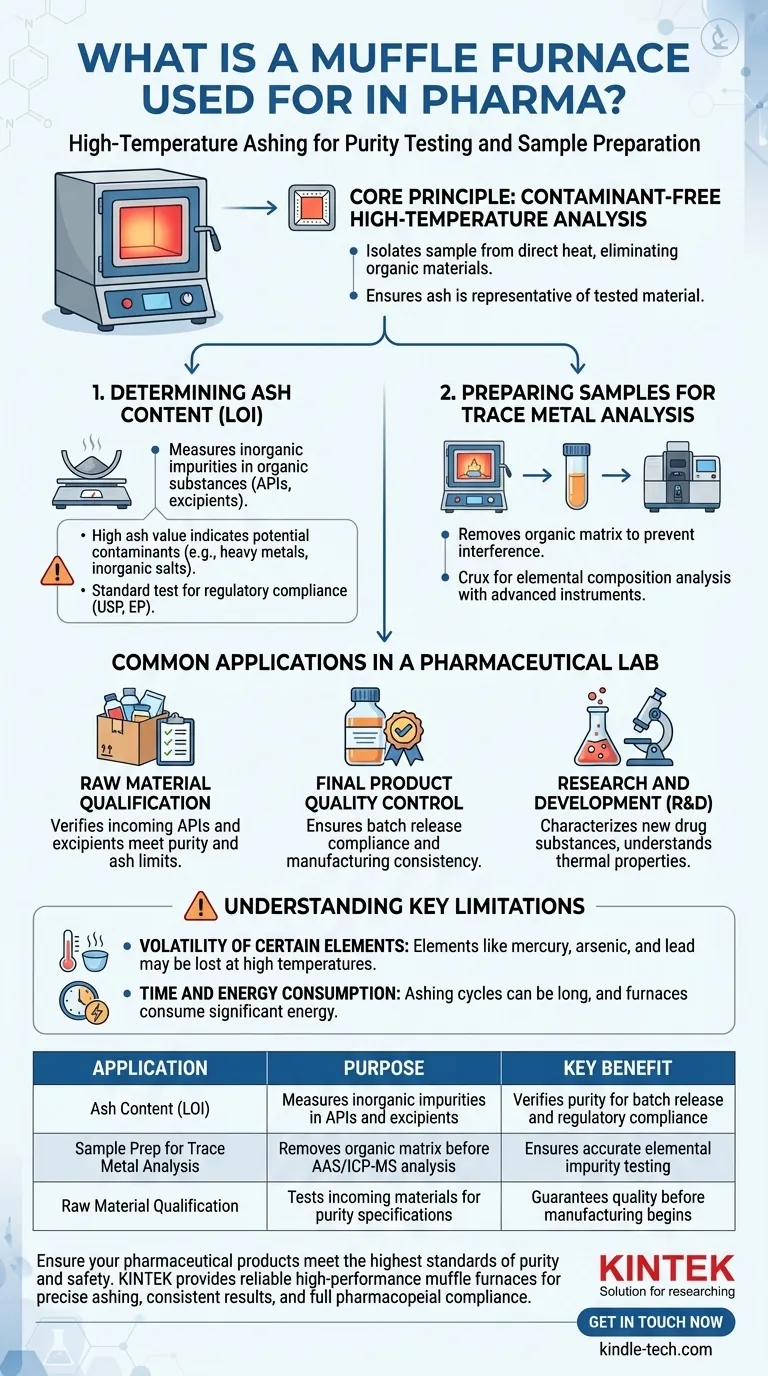

El principio fundamental: por qué el análisis a alta temperatura es crítico

Un horno de mufla proporciona un ambiente de alta temperatura precisamente controlado, lo cual es fundamental para varios procesos analíticos clave en un laboratorio farmacéutico.

Determinación del contenido de cenizas (pérdida por ignición)

La aplicación más común es la determinación del contenido de cenizas de una muestra, un procedimiento a menudo denominado Pérdida por Ignición (LOI). Esta prueba mide la cantidad de impurezas inorgánicas en una sustancia orgánica, como un Ingrediente Farmacéutico Activo (API) o un excipiente.

Un valor alto de cenizas puede indicar la presencia de contaminantes como metales pesados o sales inorgánicas, lo que podría comprometer la seguridad y eficacia del medicamento. Esta es una prueba estándar requerida por los organismos reguladores y detallada en las farmacopeas oficiales (por ejemplo, USP, EP).

Preparación de muestras para el análisis de trazas de metales

Antes de que una muestra pueda ser analizada para detectar trazas específicas de metales utilizando instrumentos avanzados como la Espectroscopia de Absorción Atómica (AAS) o la Espectrometría de Masas con Plasma Acoplado Inductivamente (ICP-MS), se debe eliminar la "matriz" orgánica del fármaco.

El horno de mufla se utiliza para digerir o calcinar completamente la muestra, eliminando los compuestos orgánicos que de otro modo interferirían con el análisis. Esto deja un residuo inorgánico limpio que puede disolverse y medirse con precisión para determinar su composición elemental.

Garantizando un proceso libre de contaminantes

El término "mufla" se refiere al diseño del horno. La muestra se coloca dentro de una cámara cerámica separada, o mufla, que se calienta externamente.

Este diseño es crucial porque aísla la muestra del contacto directo con los elementos calefactores. Esto evita cualquier posible contaminación del propio horno, asegurando que la ceniza resultante sea representativa únicamente del material que se está probando.

Aplicaciones comunes en un laboratorio farmacéutico

El horno de mufla es un instrumento de trabajo pesado utilizado en todo el ciclo de vida del producto farmacéutico.

Calificación de materia prima

Antes de que las materias primas sean aceptadas en una instalación de fabricación, se someten a rigurosas pruebas. El horno de mufla se utiliza para verificar que los API y excipientes entrantes cumplan con sus límites específicos de pureza y contenido de cenizas.

Control de calidad del producto final

Como parte de las pruebas de liberación de lotes, el producto farmacéutico final se prueba para asegurar que cumple con todas las especificaciones de calidad. El contenido de cenizas es un parámetro crítico que confirma la pureza y la consistencia del proceso de fabricación.

Investigación y desarrollo (I+D)

En I+D, los científicos utilizan hornos de mufla para caracterizar nuevas sustancias y formulaciones farmacéuticas. El horno ayuda a comprender las propiedades térmicas de los materiales y a preparar muestras para un análisis composicional detallado.

Comprendiendo las limitaciones clave

Aunque esencial, un horno de mufla no está exento de limitaciones, que un experto técnico debe considerar.

Volatilidad de ciertos elementos

Las altas temperaturas utilizadas en la calcinación (a menudo 500-1000°C) pueden hacer que ciertos compuestos inorgánicos se volatilicen y se pierdan. Elementos como el mercurio, el arsénico y el plomo, así como algunos haluros y sulfuros, pueden eliminarse parcial o totalmente, lo que lleva a una subestimación del contenido inorgánico total si no se maneja con un protocolo específico.

Consumo de tiempo y energía

Los procedimientos de calcinación no son rápidos. Un ciclo típico de calentamiento, mantenimiento de la temperatura y enfriamiento puede tardar varias horas en completarse. Esto, combinado con las altas temperaturas, hace que los hornos de mufla sean grandes consumidores de energía.

No es una herramienta analítica independiente

Un horno de mufla realiza una medición a granel (ceniza total) o un paso preparatorio. No identifica los elementos específicos dentro de la ceniza. Para ello, debe utilizarse junto con instrumentos analíticos más sofisticados como ICP-MS o AAS.

Cómo aplicar esto a su objetivo

El uso específico de un horno de mufla depende completamente de su objetivo analítico.

- Si su enfoque principal es el control de calidad rutinario: Utilice el horno para realizar las pruebas de cenizas sulfatadas o pérdida por ignición exactamente como se describe en la monografía farmacopeica relevante para la liberación de lotes.

- Si su enfoque principal es el análisis de impurezas elementales: Utilice el horno como primer paso para digerir la matriz de la muestra orgánica antes de disolver el residuo para su análisis con un instrumento como un ICP-MS.

- Si su enfoque principal es la investigación y la ciencia de los materiales: Utilice el horno para investigar la estabilidad térmica de nuevos compuestos o para sintetizar nuevos materiales inorgánicos en un ambiente controlado de alta temperatura.

En última instancia, el horno de mufla sirve como guardián de la pureza, proporcionando los datos inequívocos necesarios para garantizar la seguridad, calidad y eficacia farmacéutica.

Tabla resumen:

| Aplicación | Propósito | Beneficio clave |

|---|---|---|

| Contenido de cenizas (LOI) | Mide las impurezas inorgánicas en API y excipientes | Verifica la pureza para la liberación de lotes y el cumplimiento normativo |

| Preparación de muestras para análisis de trazas de metales | Elimina la matriz orgánica antes del análisis AAS/ICP-MS | Garantiza un análisis preciso de impurezas elementales |

| Calificación de materia prima | Prueba los materiales entrantes para especificaciones de pureza | Garantiza la calidad antes de que comience la fabricación |

Asegure que sus productos farmacéuticos cumplan con los más altos estándares de pureza y seguridad.

KINTEK se especializa en proporcionar equipos de laboratorio confiables, incluidos hornos de mufla de alto rendimiento diseñados para las rigurosas demandas del control de calidad farmacéutico. Nuestras soluciones le ayudan a lograr una calcinación precisa, resultados consistentes y el pleno cumplimiento de los métodos farmacopeicos.

Contáctenos hoy mismo para discutir su aplicación específica y encontrar el horno perfecto para las necesidades de su laboratorio. Deje que KINTEK sea su socio en calidad.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la aplicación de un horno de mufla? Logre un procesamiento a alta temperatura libre de contaminación

- ¿Qué aparato se utiliza para calentar en un laboratorio? Una guía para elegir la herramienta adecuada

- ¿Cuál es el principio y el procedimiento del horno mufla? Domine el procesamiento seguro y libre de contaminantes a altas temperaturas

- ¿Cuál es la diferencia entre un crisol y un horno? Comprenda la fuente de calor frente al recipiente de contención

- ¿A qué temperatura se derrite la cerámica? Una guía sobre la resistencia al calor de la cerámica