En esencia, un horno mufla se utiliza para determinar la composición de una muestra sometiéndola a temperaturas extremas. Sobresale en la quema de todos los componentes combustibles y volátiles para medir con precisión la cantidad de material no volátil y no combustible, como las cenizas, que queda. Este proceso, conocido como análisis gravimétrico o pérdida por ignición, es fundamental en el control de calidad, la ciencia de los materiales y el análisis químico.

El verdadero valor de un horno mufla no es solo su alto calor, sino su capacidad para proporcionar ese calor dentro de una cámara controlada y aislada. Este "muffle" (aislamiento/cámara) evita la contaminación de la muestra, lo que convierte al horno en una herramienta indispensable tanto para determinar el contenido inorgánico de un material como para transformar sus propiedades físicas.

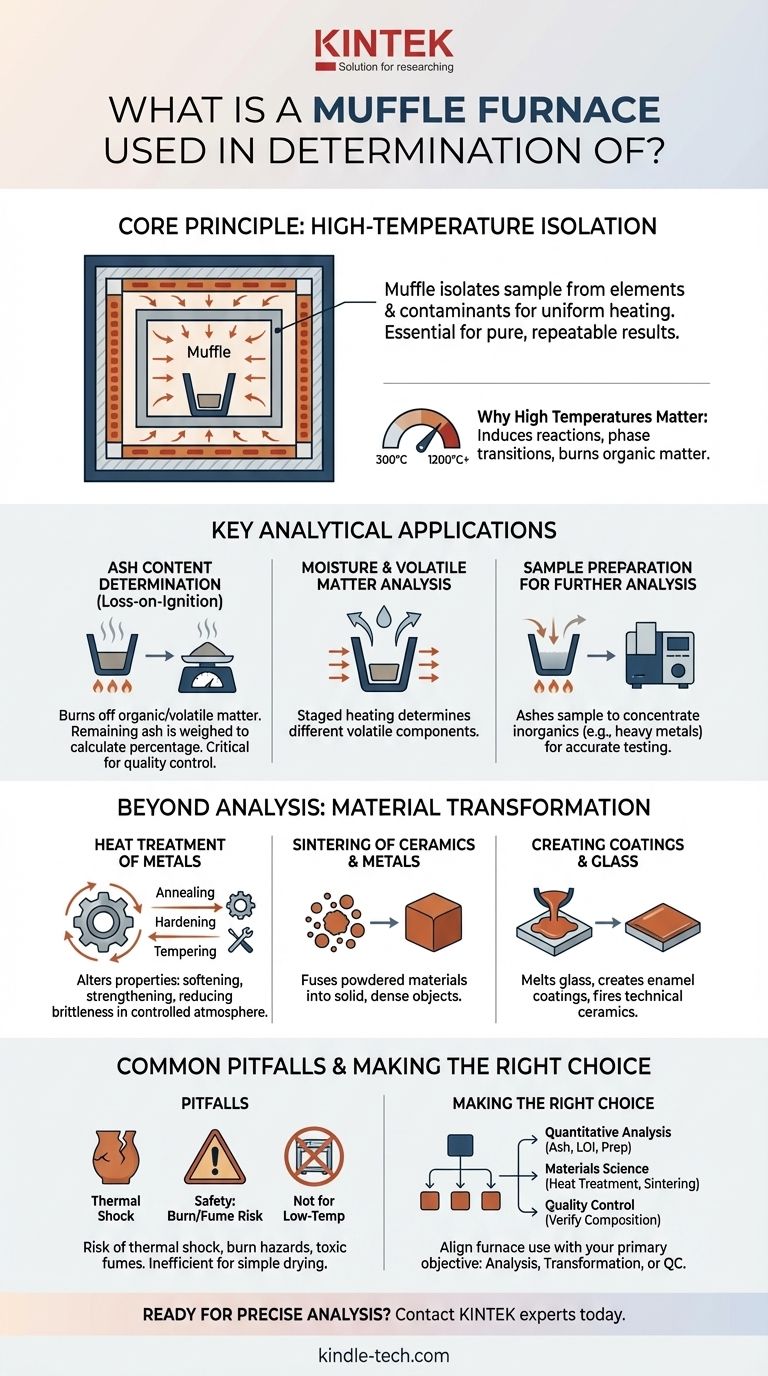

El Principio Central: Aislamiento a Alta Temperatura

Un horno mufla es más que un horno potente. Su diseño único es fundamental para su función tanto en la química analítica como en la ciencia de los materiales.

¿Qué es un "Muffle" (Aislamiento/Cámara)?

El término "muffle" se refiere a la cámara interior del horno, que aísla la muestra que se está calentando del contacto directo con los elementos calefactores y cualquier contaminante de la combustión.

Este diseño asegura que la muestra se caliente uniformemente por radiación y convección, no por llama directa o interferencia eléctrica. Este aislamiento es fundamental para lograr resultados puros y repetibles.

Por Qué Son Importantes las Altas Temperaturas

Los hornos mufla operan a temperaturas extremadamente altas, típicamente entre 300 °C y 1200 °C (572 °F y 2192 °F) o incluso más.

Estas temperaturas son necesarias para inducir reacciones químicas, transiciones de fase o para quemar completamente la materia orgánica, lo cual no sería posible en un horno de laboratorio estándar.

Aplicaciones Clave en Determinación y Análisis

El uso analítico principal de un horno mufla es descubrir de qué está hecha una muestra separando sus componentes según su reacción al calor.

Determinación del Contenido de Cenizas

Esta es la aplicación analítica más común. Se coloca una muestra de peso conocido en el horno y se calienta hasta que todas las sustancias orgánicas y volátiles se hayan quemado.

Luego se pesa el material restante, o ceniza. La diferencia de peso permite el cálculo preciso del porcentaje de cenizas, una métrica de calidad crítica en industrias que van desde la ciencia de los alimentos hasta el análisis del carbón. Esto también se conoce como pérdida por ignición.

Análisis de Humedad y Materia Volátil

Mediante el uso de un proceso de calentamiento por etapas, un horno mufla puede determinar diferentes componentes. Un paso de temperatura más baja puede eliminar la humedad, mientras que las temperaturas más altas subsiguientes queman otros compuestos volátiles.

Esto permite un desglose más detallado de la composición de una muestra más allá del simple contenido de cenizas.

Preparación de Muestras para Análisis Adicionales

En campos como la ciencia ambiental y el análisis de calidad del agua, se utiliza un horno mufla para preparar muestras para pruebas adicionales.

Al calcinar una muestra, los analistas pueden eliminar el material orgánico interferente, concentrando los analitos inorgánicos (como los metales pesados) para una medición más precisa mediante otros instrumentos.

Más Allá del Análisis: Transformación de Materiales

Aunque es esencial para la determinación, los hornos mufla también son caballos de batalla para crear y modificar materiales. El principio de calentamiento controlado a alta temperatura es el mismo, pero el objetivo es diferente.

Tratamiento Térmico de Metales

En metalurgia, los hornos mufla se utilizan para procesos como el recocido (ablandamiento del metal), el endurecimiento (aumento de la resistencia) y el revenido (reducción de la fragilidad). La atmósfera controlada evita la oxidación en la superficie del metal.

Sinterización de Cerámicas y Metales

La sinterización es el proceso de calentar materiales en polvo justo por debajo de su punto de fusión. Esto fusiona las partículas para formar un objeto sólido y denso. Esta técnica es fundamental para producir cerámicas técnicas y ciertas piezas metálicas.

Creación de Recubrimientos y Vidrio

Las altas y consistentes temperaturas en un horno mufla son perfectas para fundir vidrio, crear recubrimientos de esmalte sobre metal y cocer cerámicas técnicas.

Errores Comunes y Consideraciones

Aunque son potentes, un horno mufla es una herramienta especializada que requiere un uso adecuado y la comprensión de sus limitaciones.

No Apto para Aplicaciones a Baja Temperatura

Usar un horno mufla para un secado simple por debajo de 300 °C es ineficiente. Un horno de laboratorio o de convección estándar es más apropiado y energéticamente eficiente para estas tareas.

Riesgo de Choque Térmico

Los rápidos cambios de temperatura que puede producir un horno mufla pueden hacer que ciertos materiales, especialmente objetos cerámicos grandes, se agrieten o se rompan. Son esenciales velocidades de calentamiento y enfriamiento controladas.

La Seguridad es Primordial

Al operar a temperaturas extremas, estos hornos presentan riesgos significativos de quemaduras. Además, la combustión de muestras puede liberar vapores tóxicos, lo que requiere que el horno se coloque debajo de una campana de ventilación o en un área bien ventilada.

Tomar la Decisión Correcta para su Objetivo

Para aplicar este conocimiento de manera efectiva, considere el objetivo principal de su trabajo.

- Si su enfoque principal es el análisis cuantitativo: Utilice el horno mufla para determinar con precisión el contenido de cenizas, la pérdida por ignición y para preparar muestras inorgánicas para pruebas elementales adicionales.

- Si su enfoque principal es la ciencia de los materiales: Úselo para el tratamiento térmico de metales, la sinterización de materiales en polvo y la prueba de las propiedades térmicas de nuevos compuestos.

- Si su enfoque principal es el control de calidad: Emplee el horno para verificar la composición de las materias primas, como el contenido de relleno en polímeros o la pureza de los ingredientes químicos.

Comprender el papel del horno mufla como herramienta de aislamiento a alta temperatura le permite realizar análisis y transformaciones de materiales precisos con confianza.

Tabla Resumen:

| Aplicación | Uso Principal | Métrica Clave |

|---|---|---|

| Determinación del Contenido de Cenizas | Quemar materia orgánica/volátil | Peso de la ceniza restante (Pérdida por Ignición) |

| Análisis de Humedad y Materia Volátil | Calentamiento por etapas para eliminar componentes | Porcentaje de diferentes componentes volátiles |

| Preparación de Muestras | Eliminar material orgánico para análisis inorgánico | Concentración de analitos inorgánicos |

| Tratamiento Térmico | Recocido, endurecimiento, revenido de metales | Propiedades del material alteradas (resistencia, fragilidad) |

| Sinterización | Fusionar materiales en polvo en objetos sólidos | Densidad e integridad estructural |

¿Listo para lograr un análisis y transformación precisos de materiales? Los hornos mufla de KINTEK proporcionan el entorno controlado de alta temperatura esencial para una determinación precisa de cenizas, pruebas de pérdida por ignición y sinterización de materiales. Nuestro equipo de laboratorio garantiza resultados libres de contaminación para sus necesidades de control de calidad e investigación. Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la característica principal de un horno mufla? Desbloquee Calentamiento Puro y Libre de Contaminación

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Cómo enfriar un horno de mufla? Garantice la seguridad y maximice la vida útil del equipo

- ¿Cómo cambian las propiedades de los materiales con el tratamiento térmico? Adapte la dureza, la resistencia y la ductilidad