Los procesos principales para depositar películas delgadas se dividen en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La PVD implica transferir físicamente un material a una superficie, por ejemplo, hirviéndolo y dejando que se condense (evaporación) o golpeando átomos de un objetivo con plasma (pulverización catódica). La CVD utiliza reacciones químicas de gases precursores en la superficie de un sustrato para hacer crecer la película átomo por átomo.

El desafío central en la deposición de películas delgadas es mover material de una fuente a un sustrato con un control preciso. La elección entre un proceso físico (como el chorro de arena a escala atómica) y un proceso químico (como construir una estructura ladrillo a ladrillo) depende enteramente de la pureza de la película, la precisión y el material requerido.

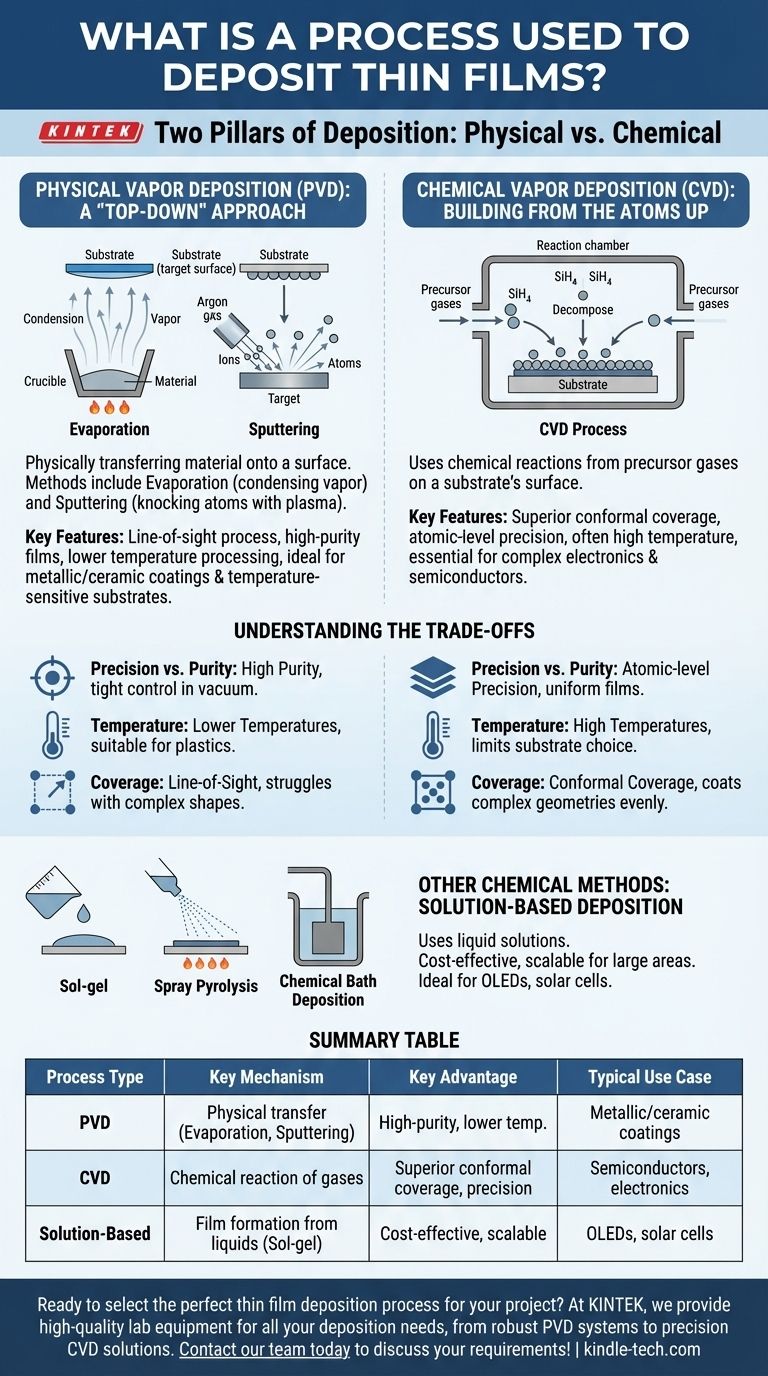

Los Dos Pilares de la Deposición: Física vs. Química

Al más alto nivel, todas las técnicas de deposición están diseñadas para crear una capa funcional de material, a menudo de solo unos pocos átomos o moléculas de espesor. La diferencia fundamental radica en cómo ese material viaja desde su fuente hasta la superficie objetivo, conocida como sustrato.

Deposición Física de Vapor (PVD): Un Enfoque "De Arriba Hacia Abajo"

Los métodos PVD toman un material fuente sólido o líquido y lo transforman en un vapor, que luego se condensa en el sustrato como una película delgada. Este es fundamentalmente un proceso de línea de visión.

Las dos técnicas PVD más comunes son la evaporación y la pulverización catódica.

La evaporación implica calentar un material fuente en vacío hasta que se convierte en gas. Este gas luego viaja y se deposita sobre el sustrato más frío, formando una película sólida y pura.

La pulverización catódica es un proceso más energético. Aquí, un objetivo del material deseado es bombardeado con iones de alta energía (a menudo de un gas como el argón). Esta colisión desprende físicamente átomos del objetivo, que luego se depositan sobre el sustrato.

Deposición Química de Vapor (CVD): Construyendo desde los Átomos

La CVD es un enfoque fundamentalmente diferente que se basa en reacciones químicas, no solo en la transferencia física. Es el método dominante utilizado en la industria de los semiconductores por su excepcional precisión.

En un proceso CVD, el sustrato se coloca en una cámara de reacción y se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato, dejando un material sólido para formar la película deseada.

Otros Métodos Químicos: Deposición Basada en Soluciones

Más allá de la CVD, otros métodos químicos utilizan soluciones líquidas para crear películas. Estos suelen ser más simples y pueden ser más rentables para ciertas aplicaciones.

Técnicas como el sol-gel, la pirólisis por pulverización y la deposición por baño químico implican aplicar una solución química líquida al sustrato. La película se forma luego a medida que el líquido se seca, se calienta o reacciona químicamente.

Entendiendo las Ventajas y Desventajas

Elegir entre PVD y CVD no se trata de cuál es "mejor", sino de cuál es el adecuado para el trabajo. Cada enfoque viene con un conjunto distinto de ventajas y limitaciones.

Precisión vs. Pureza

La CVD es incomparable en su capacidad para crear películas uniformes y conformes con control de espesor a nivel atómico. Esta precisión es la razón por la que es esencial para la fabricación de dispositivos semiconductores complejos y en capas.

Los métodos PVD, particularmente la pulverización catódica, son célebres por producir películas de pureza extremadamente alta, ya que el proceso puede controlarse estrictamente en un entorno de alto vacío sin precursores químicos complejos.

Temperatura y Sensibilidad del Sustrato

Los procesos CVD a menudo requieren altas temperaturas para inducir las reacciones químicas necesarias en la superficie del sustrato. Esto puede limitar su uso con materiales sensibles al calor.

Muchos procesos PVD, especialmente la pulverización catódica, pueden realizarse a temperaturas mucho más bajas. Esto los hace adecuados para depositar películas sobre plásticos, polímeros y otros sustratos sensibles a la temperatura.

Línea de Visión vs. Cobertura Conforme

Debido a que la PVD es un proceso físico de línea de visión, puede tener dificultades para recubrir uniformemente formas tridimensionales complejas con esquinas afiladas o trincheras profundas.

La CVD, por el contrario, sobresale en la creación de recubrimientos conformes. Debido a que los gases precursores pueden fluir alrededor de geometrías complejas, la película resultante crece uniformemente sobre toda la superficie expuesta.

Tomando la Decisión Correcta para su Objetivo

La técnica de deposición óptima está dictada por los requisitos específicos de su aplicación en cuanto a propiedades del material, precisión y costo.

- Si su enfoque principal son los recubrimientos metálicos o cerámicos de alta pureza: Los métodos PVD como la pulverización catódica son una excelente opción, altamente controlable.

- Si su enfoque principal es la precisión a nivel atómico para la electrónica compleja: La CVD es el estándar de la industria por su capacidad para crecer capas impecables y conformes.

- Si su enfoque principal son los dispositivos de gran área o flexibles como OLEDs o células solares: Los métodos químicos más simples basados en soluciones pueden ofrecer una vía escalable y rentable.

Comprender la diferencia fundamental entre la transferencia física y la reacción química le permite seleccionar el proceso que mejor se alinea con sus objetivos de material y rendimiento.

Tabla Resumen:

| Tipo de Proceso | Mecanismo Clave | Ventaja Clave | Caso de Uso Típico |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transferencia física de material (ej., evaporación, pulverización catódica) | Películas de alta pureza, procesamiento a baja temperatura | Recubrimientos metálicos/cerámicos, sustratos sensibles a la temperatura |

| Deposición Química de Vapor (CVD) | Reacción química de gases en la superficie de un sustrato | Cobertura conforme superior, precisión a nivel atómico | Semiconductores, electrónica compleja |

| Métodos Químicos Basados en Soluciones | Formación de películas a partir de precursores líquidos (ej., sol-gel) | Rentable para grandes áreas, escalable | OLEDs, células solares, recubrimientos de gran área |

¿Listo para seleccionar el proceso de deposición de película delgada perfecto para su proyecto? El equipo adecuado es fundamental para lograr la pureza, precisión y rendimiento deseados de la película. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición, desde sistemas PVD robustos hasta soluciones CVD de precisión. Deje que nuestros expertos le ayuden a optimizar su proceso. ¡Contacte a nuestro equipo hoy para discutir los requisitos específicos de su aplicación!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo influye el calentamiento del sustrato en la calidad de las películas de carburo de titanio? Optimice el rendimiento del recubrimiento CVD

- ¿Qué es el proceso de película delgada en semiconductores? Construyendo microchips capa atómica a capa atómica

- ¿Cómo funciona la deposición química de vapor? Una guía para el crecimiento de películas delgadas de alto rendimiento

- ¿Cómo funciona la pulverización catódica? Una guía para la deposición de películas delgadas para una ingeniería de superficies superior

- ¿Qué es el método CVD? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Cuál es la presión para crear diamantes sintéticos? Explicación de los métodos HPHT vs. CVD

- ¿Cuál es la importancia del vacío en la deposición de películas delgadas? Controlar la pureza y el rendimiento de la película

- ¿Qué es el equipo MOCVD? La clave para el crecimiento de cristales semiconductores de alto rendimiento