Para los hornos cerámicos modernos, la práctica de mantenimiento más importante para el sistema operativo es verificar e instalar periódicamente las últimas actualizaciones de firmware y software. Los fabricantes publican estas actualizaciones para refinar los parámetros de cocción, corregir errores y garantizar la compatibilidad con nuevos materiales, lo que la convierte en un paso fundamental para mantener la precisión y el rendimiento.

Si bien las actualizaciones de software son la clave para mantener la inteligencia operativa de un horno, la fiabilidad a largo plazo depende de combinar esta higiene digital con un mantenimiento físico fundamental, que incluye un entorno limpio y un suministro eléctrico estable.

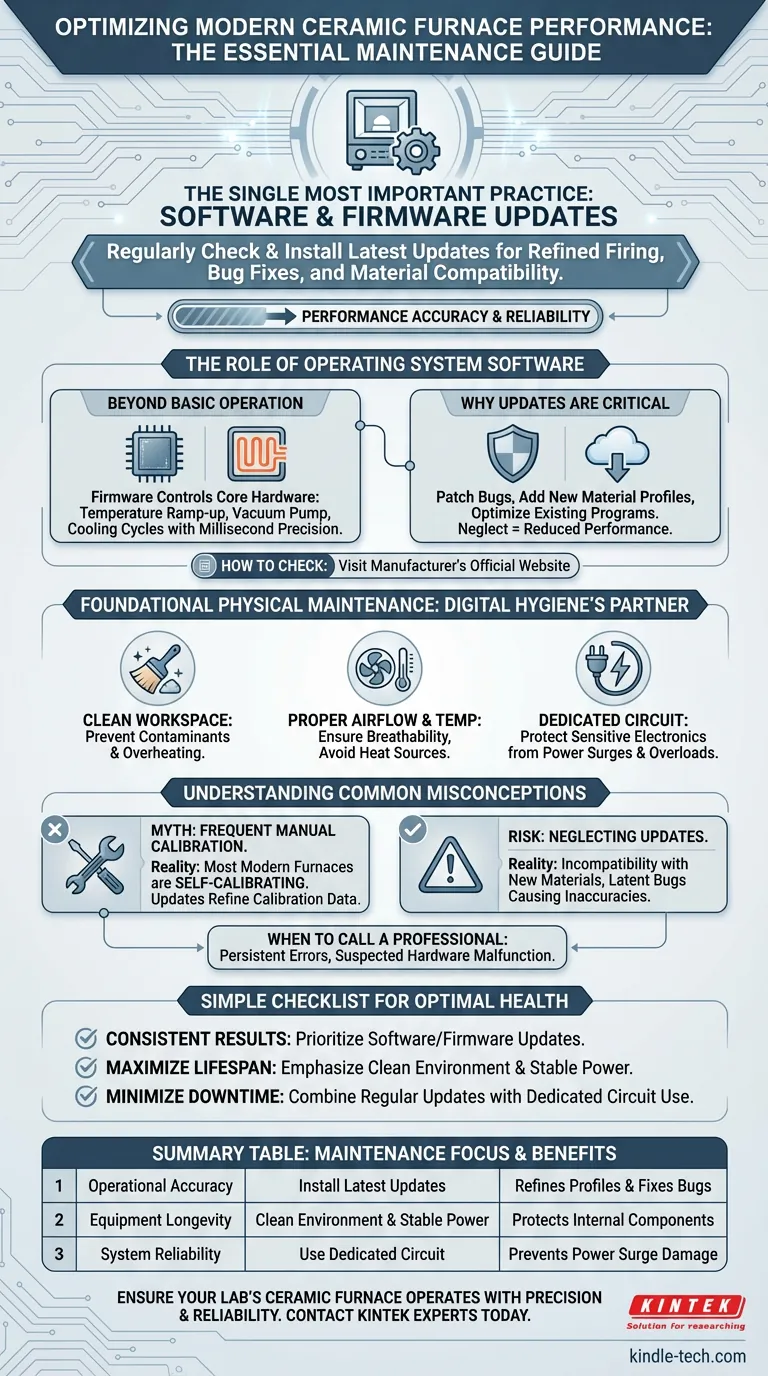

El papel del software en el rendimiento de los hornos modernos

Un horno cerámico moderno es más que un simple elemento calefactor; es un instrumento de precisión que funciona con un software sofisticado. Este software dicta cada paso crítico del proceso de cocción.

Más allá de la operación básica

El firmware del horno es el sistema operativo integrado que controla el hardware principal. Gestiona la rampa de temperatura del elemento calefactor, el acoplamiento de la bomba de vacío y los ciclos de enfriamiento con precisión de milisegundos.

Por qué las actualizaciones son críticas

Los fabricantes publican actualizaciones por varias razones clave: para corregir errores que podrían causar fallos en la cocción, para agregar perfiles de cocción para nuevos materiales cerámicos que ingresan al mercado y para optimizar el rendimiento de los programas existentes. Descuidar estas actualizaciones significa que no está obteniendo el máximo rendimiento y precisión de su equipo.

Cómo comprobar si hay actualizaciones

El método más fiable es visitar el sitio web oficial del fabricante. Normalmente, tienen una sección de soporte o descargas donde puede encontrar la última versión del software para su modelo de horno específico, junto con las instrucciones de instalación.

Mantenimiento fundamental: El entorno físico

El mantenimiento digital solo es eficaz si el hardware físico se cuida adecuadamente. El entorno en el que opera el horno tiene un impacto directo en su longevidad y rendimiento.

La importancia de un espacio de trabajo limpio

El polvo y los residuos son los enemigos de los equipos de alta tecnología. Mantener el horno y el área circundante limpios evita que los contaminantes interfieran con las piezas mecánicas o provoquen el sobrecalentamiento de los componentes electrónicos.

Garantizar un flujo de aire y una temperatura adecuados

Su horno necesita respirar. Asegúrese de que esté ubicado en un área con temperatura controlada y buena circulación de aire, lejos del calor y el polvo generados por otras actividades del laboratorio, como el colado o el lijado. Esto evita el sobrecalentamiento y prolonga la vida útil de los componentes internos.

El circuito dedicado innegociable

Un horno moderno contiene componentes electrónicos sensibles que son muy vulnerables a las sobretensiones y caídas de tensión. Se recomienda encarecidamente conectar la unidad a una toma de corriente eléctrica dedicada para protegerla de sobrecargas de circuito causadas por otros equipos en la misma línea.

Comprensión de las ideas erróneas comunes

Para mantener adecuadamente su horno, es importante separar las prácticas modernas de las suposiciones obsoletas.

El mito de la calibración manual frecuente

A diferencia de los modelos más antiguos, la mayoría de los hornos de porcelana modernos son en gran medida autocalibrables. El software y los sensores internos están diseñados para mantener la precisión con el tiempo. Esto hace que las actualizaciones de firmware del fabricante sean aún más cruciales, ya que a menudo contienen datos de calibración refinados.

El riesgo de descuidar las actualizaciones

Omitir las actualizaciones de software puede provocar problemas tangibles. Su horno podría volverse incompatible con los parámetros del fabricante para una nueva cerámica que desee utilizar, o un error latente podría causar una imprecisión sutil en la cocción que comprometa las restauraciones.

Cuándo llamar a un profesional

El mantenimiento del usuario incluye la limpieza, la actualización del software y la garantía de un entorno adecuado. Sin embargo, si experimenta errores persistentes o sospecha de un mal funcionamiento del hardware, es necesaria una inspección profesional para la limpieza interna o el reemplazo de componentes.

Una lista de verificación sencilla para una salud óptima del horno

Utilice estas directrices para alinear su estrategia de mantenimiento con sus objetivos principales.

- Si su enfoque principal son los resultados de cocción consistentes y precisos: Priorice mantener el software y el firmware de su horno constantemente actualizados para que coincidan con los últimos parámetros de materiales.

- Si su enfoque principal es maximizar la vida útil del equipo: Enfatice el mantenimiento de un entorno limpio y con temperatura controlada, con un flujo de aire estable y una fuente de alimentación dedicada.

- Si su enfoque principal es minimizar el tiempo de inactividad inesperado: Combine comprobaciones de software regulares con el uso inquebrantable de un circuito eléctrico dedicado para prevenir fallos tanto de software como de hardware.

Seguir estos hábitos de mantenimiento sencillos pero críticos protegerá su inversión y garantizará que su horno funcione de manera fiable durante muchos años.

Tabla resumen:

| Enfoque de Mantenimiento | Práctica Clave | Beneficio Principal |

|---|---|---|

| Precisión Operacional | Instalar las últimas actualizaciones de firmware/software | Refina perfiles de cocción y corrige errores |

| Longevidad del Equipo | Mantener un entorno limpio y una alimentación estable | Protege los componentes internos sensibles |

| Fiabilidad del Sistema | Usar un circuito eléctrico dedicado | Previene daños por sobretensiones |

Asegúrese de que el horno cerámico de su laboratorio funcione con precisión y fiabilidad.

En KINTEK, entendemos que el éxito de su laboratorio depende del rendimiento constante de su equipo. Nuestra experiencia en equipos de laboratorio, incluidos los hornos cerámicos, significa que podemos brindarle el soporte y los consumibles necesarios para mantener un rendimiento óptimo.

No permita que el software obsoleto o el mantenimiento inadecuado comprometan sus resultados. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a optimizar el rendimiento de su horno y prolongar su vida útil.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa