En esencia, un horno de tubo rotatorio es un equipo especializado de alta temperatura diseñado para el tratamiento térmico continuo de materiales. Cuenta con un tubo cilíndrico que gira lentamente, generalmente montado en un ligero ángulo, que hace rodar el material mientras pasa a través de una zona calentada, asegurando que cada partícula se procese con una uniformidad excepcional.

La ventaja central de un horno de tubo rotatorio reside en su movimiento dinámico. A diferencia de los hornos estáticos donde los materiales permanecen quietos, la rotación constante expone toda el área superficial de la muestra al calor y a la atmósfera, lo que conduce a resultados más eficientes, consistentes y de mayor calidad, especialmente para polvos y gránulos.

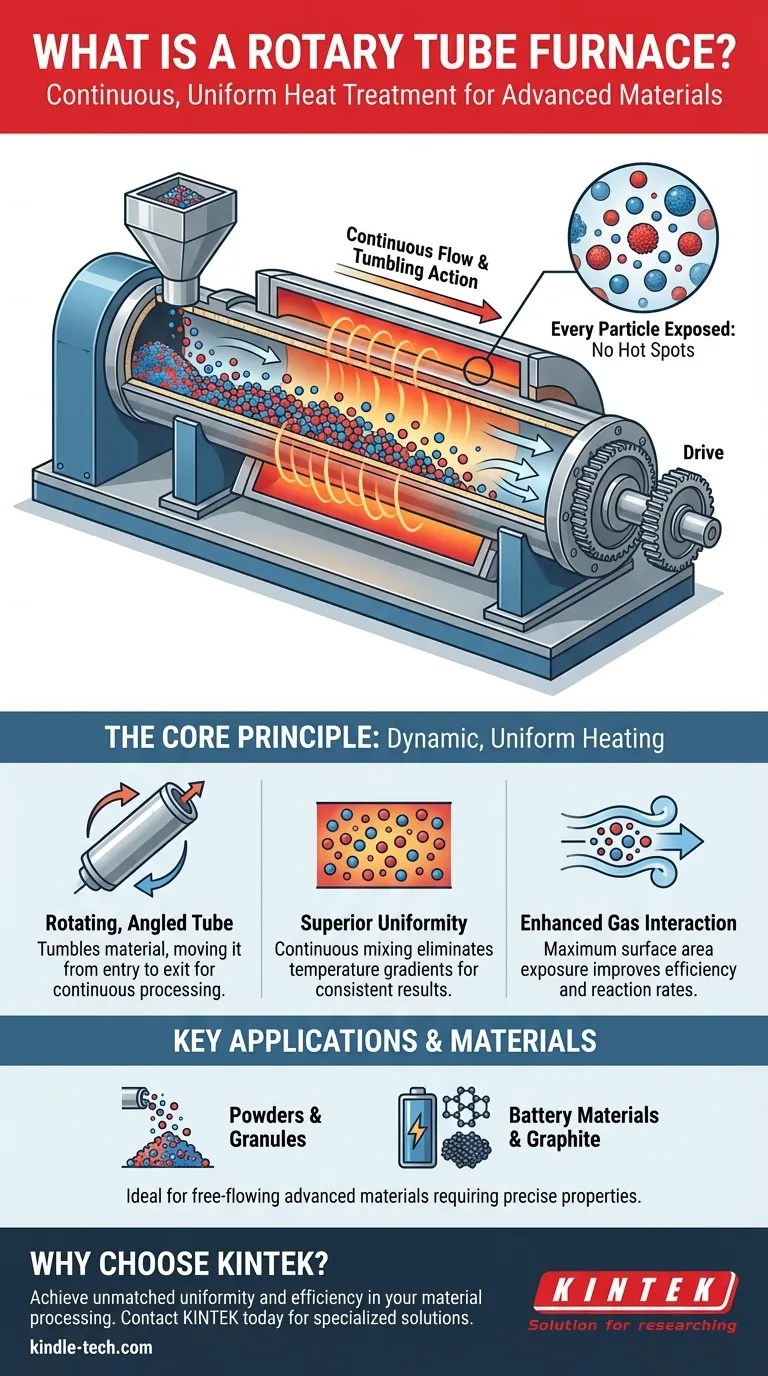

El Principio Central: Calentamiento Dinámico y Uniforme

Un horno de tubo rotatorio supera las limitaciones del calentamiento tradicional por lotes. Su diseño está concebido para garantizar que cada parte del material reciba el mismo tratamiento, eliminando puntos calientes e inconsistencias.

El Tubo Giratorio e Inclinado

El corazón del sistema es el tubo de proceso, que es rotado por un mecanismo de accionamiento. Este tubo suele estar hecho de metal y revestido con un material refractario para soportar temperaturas extremas.

Se instala con una ligera inclinación. Este ángulo, combinado con la rotación, hace que el material ruede gradualmente y se mueva desde el punto de entrada más alto hasta el punto de salida más bajo, permitiendo el procesamiento continuo.

Cómo Logra una Uniformidad Superior

A medida que el tubo gira, el material en su interior se mezcla continuamente. Esta acción de volteo evita que cualquier parte de la muestra quede sobreexpuesta o subexpuesta a la fuente de calor.

Esta mezcla completa reduce drásticamente los gradientes de temperatura dentro del lote de material, que es un problema común en los hornos estáticos. El resultado es un producto final mucho más uniforme y predecible.

Interacción de Gases y Eficiencia Mejoradas

El movimiento constante asegura que toda el área superficial de cada partícula quede expuesta a la atmósfera controlada del horno.

Esto mejora la eficiencia de los procesos que dependen de la difusión o reacciones gaseosas. También puede reducir la cantidad total de gas de proceso necesario en comparación con los métodos estáticos donde el gas solo puede interactuar con la capa superior del material.

Aplicaciones Clave y Materiales Adecuados

El diseño único de un horno de tubo rotatorio lo hace excepcionalmente adecuado para tipos específicos de materiales y procesos donde la uniformidad es primordial.

Ideal para Polvos y Gránulos

El horno sobresale en el procesamiento de materiales que fluyen libremente como polvos, gránulos y otras partículas sólidas pequeñas. El movimiento rotatorio no sería adecuado para objetos grandes y singulares.

Usos Industriales Comunes

Estos hornos se utilizan frecuentemente para procesar materiales avanzados donde las propiedades precisas son críticas.

Los ejemplos incluyen la fabricación de componentes de baterías como materiales de electrodo positivo y negativo, la creación de materiales de carbono grafitizado y el procesamiento de materiales de ánodo a base de silicio.

Control y Precisión

Los hornos de tubo rotatorio modernos están equipados con sistemas de control informático precisos. Estos sistemas gestionan la velocidad de rotación, el perfil de temperatura y la atmósfera gaseosa, asegurando un calentamiento de alta calidad y resultados de producto repetibles.

Comprender las Compensaciones

Aunque es muy eficaz, un horno de tubo rotatorio es una herramienta especializada. Sus beneficios son más pronunciados cuando se aplican al problema correcto, y no es una solución universal para todas las necesidades de tratamiento térmico.

Complejidad Mecánica

El sistema de accionamiento —ya sea una rueda de fricción, cremallera y piñón, o transmisión por cadena— añade complejidad mecánica en comparación con un horno de caja estático simple. La elección del accionamiento depende de la escala y los requisitos de producción de la aplicación.

Limitaciones del Material

El horno está fundamentalmente diseñado para materiales que pueden rodar libremente. No es adecuado para el tratamiento térmico de componentes grandes y singulares, estructuras delicadas que podrían dañarse al rodar, o materiales que podrían aglomerarse o pegarse entre sí al calentarse.

Diseño del Proceso

Lograr resultados óptimos requiere un ajuste cuidadoso de la velocidad de rotación y el ángulo del tubo. Estos parámetros controlan el "tiempo de residencia"—cuánto tiempo permanece el material en la zona caliente—lo cual es fundamental para el éxito del proceso.

Tomar la Decisión Correcta para Su Proceso

Para determinar si esta tecnología se adapta a sus necesidades, considere su objetivo principal.

- Si su enfoque principal es lograr la mayor uniformidad posible para polvos o gránulos: Un horno de tubo rotatorio es la opción ideal debido a su acción de mezcla continua.

- Si su enfoque principal son las reacciones de fase gaseosa o tratamientos superficiales eficientes: La exposición mejorada del área superficial proporcionada por el movimiento de volteo lo convierte en una opción excepcionalmente eficiente.

- Si su enfoque principal es establecer una línea de producción continua y de alto rendimiento: El diseño permite que el material se alimente y descargue constantemente, integrándose perfectamente en la fabricación automatizada.

- Si su enfoque principal es el tratamiento térmico de una pieza única, grande o estática: Un horno de caja o tubo estático tradicional sería la solución más apropiada y sencilla.

En última instancia, elegir un horno de tubo rotatorio es una decisión para priorizar la consistencia y eficiencia del proceso para el tipo correcto de material.

Tabla de Resumen:

| Característica Clave | Descripción | Beneficio |

|---|---|---|

| Tubo Giratorio | El tubo cilíndrico gira en ángulo, volteando el material. | Asegura que cada partícula esté expuesta uniformemente al calor y la atmósfera. |

| Calentamiento Dinámico | Acción de mezcla continua a medida que el material se mueve a través de la zona caliente. | Elimina puntos calientes y gradientes de temperatura para una calidad de producto consistente. |

| Interacción de Gases Mejorada | El volteo expone la máxima área superficial de la partícula a los gases del proceso. | Mejora la eficiencia de la reacción y puede reducir el consumo de gas. |

| Materiales Ideales | Más adecuado para polvos, gránulos y partículas pequeñas que fluyen libremente. | Perfecto para materiales de baterías, grafito y otras síntesis de materiales avanzados. |

¿Listo para Mejorar su Procesamiento de Materiales?

Si su objetivo es lograr una uniformidad y eficiencia inigualables en el tratamiento térmico de polvos o gránulos, un horno de tubo rotatorio KINTEK es la solución. Nuestros hornos están diseñados para la precisión y la fiabilidad, ayudándole a producir materiales de mayor calidad para aplicaciones como la fabricación de baterías y la cerámica avanzada.

KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorios. Permita que nuestros expertos le ayuden a integrar el horno de tubo rotatorio adecuado en su flujo de trabajo.

¡Contáctenos hoy para discutir su aplicación específica y descubrir cómo KINTEK puede impulsar su innovación!

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Por qué la pirólisis está ganando interés en los últimos tiempos? Descubra soluciones de conversión de residuos en valor para una economía circular

- ¿Cuáles son las reacciones de pirólisis de la biomasa? Una guía para convertir la biomasa en biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el procedimiento para la pirólisis? Convierta los residuos en combustible, carbón y gas

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía de los procesos de tratamiento térmico

- ¿Cuál es el papel de un Horno Rotatorio en el reciclaje de superaleaciones a base de níquel? Desbloqueando la recuperación de metales críticos

- ¿Cómo funciona la pirólisis de biomasa? Convierta residuos orgánicos en bio-aceite, biocarbón y gas de síntesis

- ¿Cuáles son los pasos de la pirólisis de biomasa? Convierta los residuos en biocarbón, bio-aceite y biogás

- ¿Cuál es la materia prima para la pirólisis lenta? Eligiendo la biomasa adecuada para biochar de alta calidad