En esencia, un horno de sinterización es un horno industrial de alta temperatura que une partículas de un material para formar un objeto sólido. Esto lo logra a través de un proceso llamado sinterización, que utiliza calor intenso, y a veces presión, para fusionar el material sin derretirlo hasta el punto de convertirse en líquido.

Un horno de sinterización no es simplemente un horno; es un entorno diseñado con precisión. Su función principal es transformar materiales pulverizados o compactados en piezas densas y de alto rendimiento, controlando el calor, la atmósfera y, a veces, la presión con extrema exactitud.

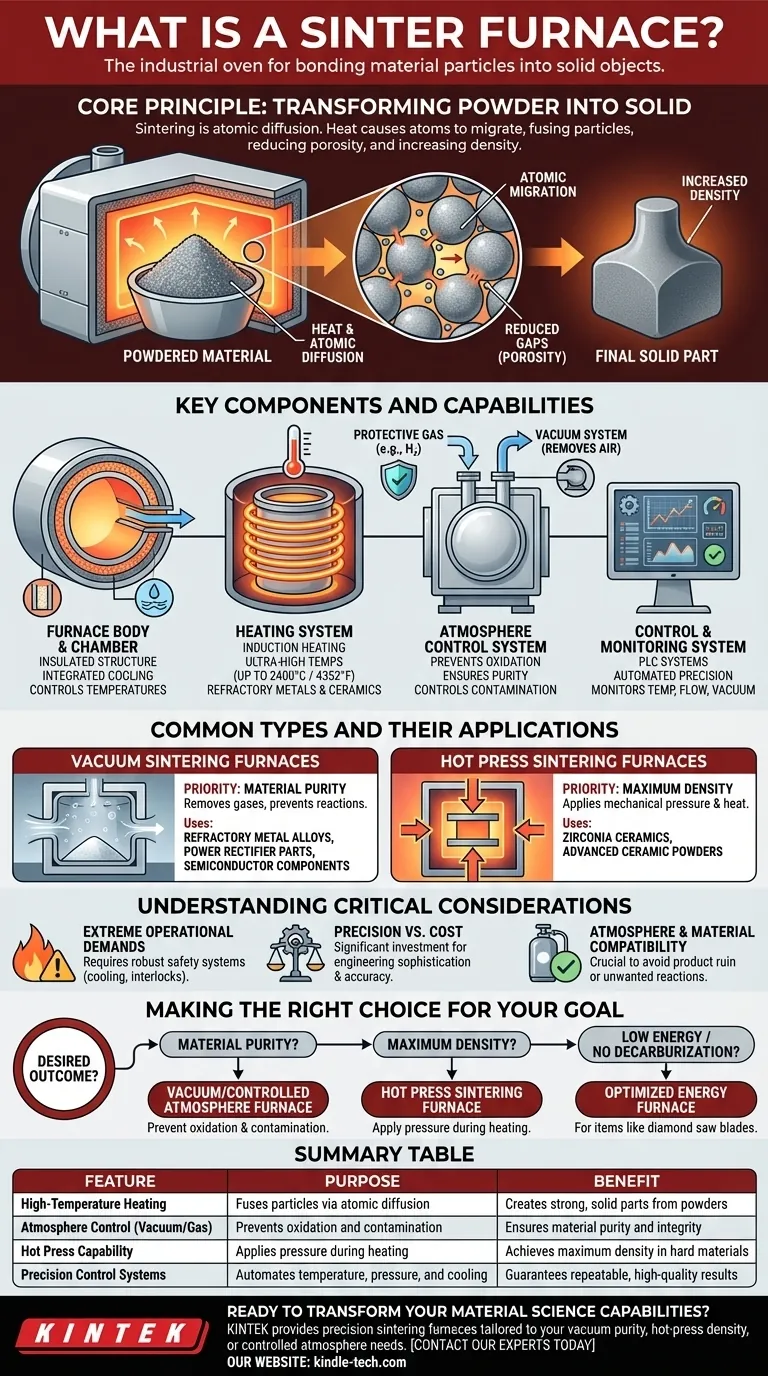

El Principio Fundamental: Transformar Polvo en Sólido

La sinterización es un proceso de difusión atómica. Cuando un material pulverizado o compactado se calienta a una temperatura alta por debajo de su punto de fusión, los átomos en los puntos de contacto entre las partículas migran a través de los límites.

Esta migración fusiona las partículas individuales, reduce los huecos (porosidad) entre ellas y hace que la pieza en general se encoja y aumente su densidad. El horno es la herramienta que hace posible esta transformación de manera controlada y repetible.

Componentes y Capacidades Clave

Un horno de sinterización moderno es un sistema complejo. Su diseño se centra en crear un ambiente perfectamente estable y puro para este proceso a nivel atómico.

El Cuerpo y la Cámara del Horno

El cuerpo del horno es la estructura principal que encierra la cámara de calentamiento. Está fuertemente aislado para contener temperaturas extremas y a menudo incluye un sistema de enfriamiento integrado de alto rendimiento, como la circulación interna de agua pura, para proteger la estructura y enfriar rápidamente el producto.

El Sistema de Calentamiento

Este es el corazón del horno. Muchos hornos avanzados utilizan calentamiento por inducción de media frecuencia para lograr temperaturas rápidas y uniformes. Estos sistemas pueden alcanzar temperaturas ultra altas, a menudo hasta 2400°C (4352°F), necesarias para sinterizar metales refractarios y cerámicas avanzadas.

El Sistema de Control de Atmósfera

Muchos materiales se oxidarán o contaminarán si se calientan al aire libre. Para evitar esto, los hornos de sinterización operan con una atmósfera controlada.

- Vacío: Un sistema de vacío elimina el aire y otros gases, creando un ambiente puro ideal para sinterizar metales sensibles como el tungsteno y el molibdeno, o para producir componentes semiconductores.

- Gas Protector: Se puede introducir un gas inerte o reactivo, como el hidrógeno, para proteger el material de la oxidación y, en algunos casos, para eliminar activamente los contaminantes de la superficie. Esto es crucial para prevenir problemas como la descarburación.

El Sistema de Control y Monitoreo

La precisión lo es todo. Los hornos utilizan sofisticados sistemas PLC (Controlador Lógico Programable) para automatizar y monitorear cada variable. Esto incluye control inteligente de temperatura, monitoreo digital del flujo de agua de enfriamiento y niveles de vacío, asegurando que el proceso sea seguro y perfectamente repetible.

Tipos Comunes y Sus Aplicaciones

Aunque todos los hornos de sinterización comparten el mismo principio básico, a menudo están especializados para diferentes materiales y resultados.

Hornos de Sinterización al Vacío

Estos se utilizan cuando la pureza del material es la prioridad absoluta. Al eliminar los gases atmosféricos, previenen reacciones químicas no deseadas. Son esenciales para producir aleaciones de metales refractarios de alto rendimiento, piezas de rectificadores de potencia y componentes semiconductores.

Hornos de Sinterización por Prensado en Caliente

Para materiales difíciles de densificar, estos hornos añaden otra variable: la presión mecánica. Una gran prensa actúa sobre el material mientras se calienta. Esta combinación de calor y presión se utiliza para crear piezas excepcionalmente densas y resistentes a partir de materiales como cerámicas de circonio y otros polvos cerámicos avanzados.

Comprendiendo las Consideraciones Críticas

Los hornos de sinterización son herramientas poderosas, pero su operación implica desafíos y compensaciones significativos.

Demandas Operativas Extremas

Estos hornos operan a temperaturas extraordinariamente altas y utilizan un amperaje muy elevado, a menudo durante ciclos largos y continuos. Esto hace que la seguridad sea la característica de diseño más importante. Los sistemas de enfriamiento robustos, los enclavamientos automatizados y el monitoreo integral no son lujos opcionales; son necesidades fundamentales.

Precisión vs. Costo

La capacidad de mantener un alto vacío, una temperatura uniforme y una atmósfera controlada requiere un diseño estructural y una precisión de fabricación excepcionales. Este nivel de sofisticación en la ingeniería significa que los hornos de sinterización representan una inversión de capital significativa.

Compatibilidad entre Atmósfera y Material

La elección de la atmósfera de operación no es arbitraria. Está dictada enteramente por el material que se está procesando. Usar la atmósfera incorrecta (o no lograr una pura) puede arruinar el producto, causar reacciones químicas no deseadas y comprometer la integridad del componente final.

Tomando la Decisión Correcta para Su Objetivo

El tipo de proceso de sinterización que necesita depende directamente del resultado deseado para su material.

- Si su enfoque principal es la pureza del material y los metales de alto rendimiento: Necesita un horno de vacío o de atmósfera controlada para prevenir la oxidación y la contaminación.

- Si su enfoque principal es lograr la máxima densidad en materiales duros: Un horno de sinterización por prensado en caliente, que añade alta presión al proceso de calentamiento, es la elección ideal.

- Si su enfoque principal es la fabricación de artículos como hojas de sierra de diamante o ciertos insertos cerámicos: Un horno optimizado para un bajo consumo de energía y para prevenir la descarburación dará los mejores resultados.

En última instancia, un horno de sinterización es una poderosa herramienta de transformación de materiales, que permite la creación de componentes avanzados que serían imposibles de formar mediante la fusión y el moldeo tradicionales.

Tabla Resumen:

| Característica | Propósito | Beneficio |

|---|---|---|

| Calentamiento a Alta Temperatura | Funde partículas mediante difusión atómica | Crea piezas sólidas y resistentes a partir de polvos |

| Control de Atmósfera (Vacío/Gas) | Previene la oxidación y la contaminación | Asegura la pureza e integridad del material |

| Capacidad de Prensado en Caliente | Aplica presión durante el calentamiento | Logra la máxima densidad en materiales duros |

| Sistemas de Control de Precisión | Automatiza temperatura, presión y enfriamiento | Garantiza resultados repetibles y de alta calidad |

¿Listo para transformar sus capacidades en ciencia de materiales? Un horno de sinterización de precisión de KINTEK es la clave para producir componentes densos y de alto rendimiento a partir de metales y cerámicas en polvo. Nuestra experiencia en equipos de laboratorio garantiza que obtenga una solución adaptada a sus necesidades específicas, ya sea pureza al vacío, densidad por prensado en caliente o procesamiento en atmósfera controlada. Contacte a nuestros expertos hoy para discutir cómo un horno de sinterización KINTEK puede avanzar su investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza