En esencia, un horno de sinterización es un horno especializado de alta temperatura diseñado para transformar un polvo suelto en un objeto sólido y denso. Logra esta notable hazaña a través de un proceso llamado sinterización, donde el calor y la presión hacen que las partículas se unan y fusionen, todo ello sin llegar a fundir el material.

Un horno de sinterización no es simplemente una "caja caliente". Es un instrumento de precisión diseñado para controlar el calor extremo y, a menudo, una atmósfera específica, lo que permite la reestructuración fundamental de los enlaces atómicos de un material para aumentar su resistencia y densidad.

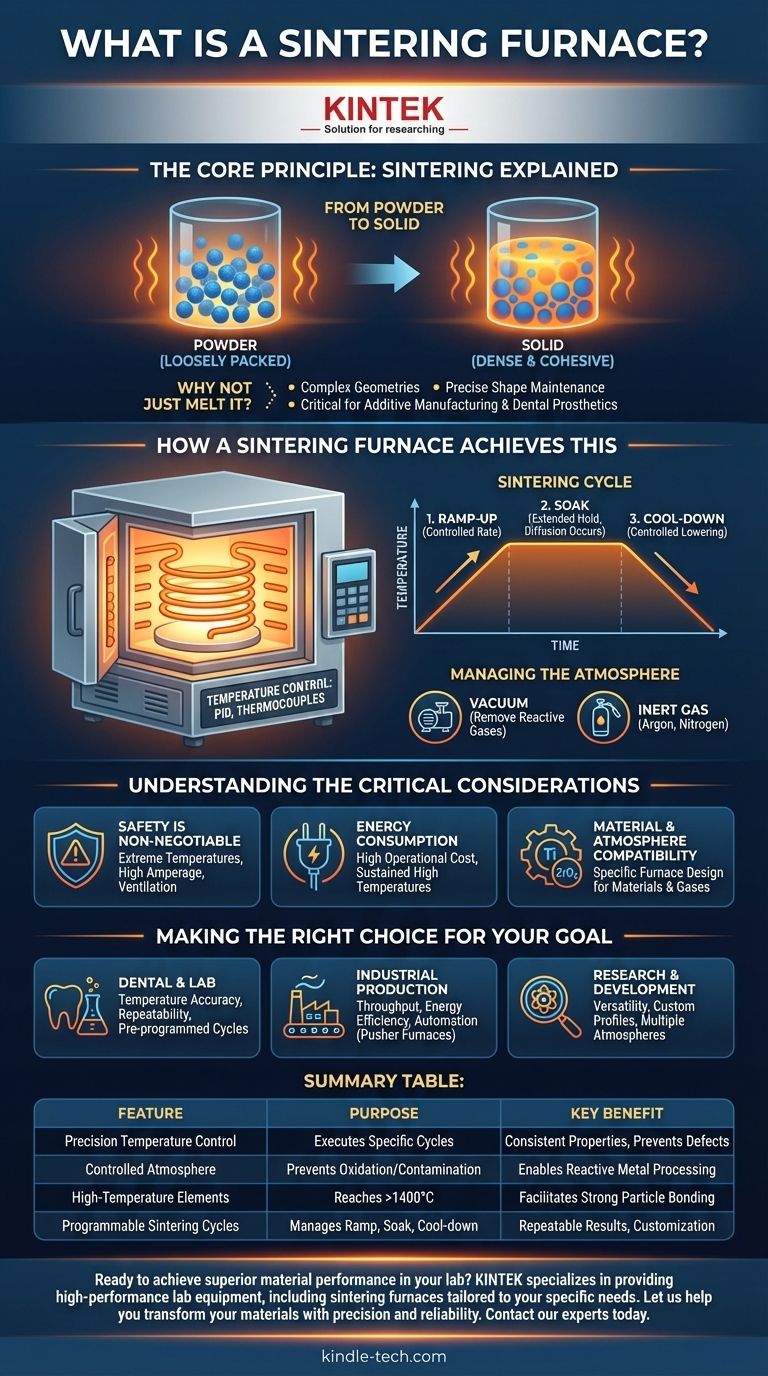

El Principio Fundamental: La Sinterización Explicada

Para entender el horno, primero debe entender el proceso que facilita. La sinterización es una piedra angular de la ciencia de los materiales moderna, utilizada en todo, desde coronas dentales hasta componentes de motores a reacción.

De Polvo a Sólido

La sinterización funciona calentando un material a una temperatura por debajo de su punto de fusión. A esta alta temperatura, los átomos en las partículas de polvo individuales se agitan mucho y comienzan a migrar a través de los límites entre las partículas, un proceso llamado difusión atómica. Esta difusión crea "cuellos" o puentes que crecen, uniendo las partículas, eliminando los huecos entre ellas y creando una masa sólida y cohesiva.

¿Por qué no simplemente fundirlo?

La fusión y el moldeo pueden ser un proceso más simple, pero la sinterización ofrece ventajas críticas. Permite la creación de piezas con geometrías extremadamente complejas que serían difíciles o imposibles de moldear. Además, debido a que el material nunca se vuelve líquido, la pieza final mantiene su forma precisa, un factor crucial en aplicaciones como la fabricación aditiva (impresión 3D de metal) y las prótesis dentales.

Cómo un Horno de Sinterización Logra Esto

Un horno de sinterización es mucho más sofisticado que un horno convencional. Su diseño se centra en el control preciso de las dos variables más críticas del proceso: la temperatura y la atmósfera.

Control de Temperatura de Precisión

El horno debe ejecutar un perfil de temperatura muy específico. Esto se gestiona mediante un sofisticado sistema de control, a menudo utilizando termopares para monitorear la temperatura interna y un controlador PID (Proporcional-Integral-Derivativo) para gestionar con precisión la energía enviada a los elementos calefactores. Estos elementos suelen estar hechos de materiales como disilicida de molibdeno o carburo de silicio para soportar el calor extremo.

El Ciclo de Sinterización

El proceso no es tan simple como encender y apagar el calor. Un ciclo típico involucra tres fases:

- Calentamiento: La temperatura se aumenta a una velocidad controlada.

- Mantenimiento: El horno mantiene el material a la temperatura de sinterización objetivo durante un período prolongado, a menudo durante varias horas. Aquí es cuando ocurre la mayor parte de la difusión atómica y la densificación.

- Enfriamiento: La temperatura se reduce de manera controlada para evitar el choque térmico, que podría agrietar la pieza recién formada.

Gestión de la Atmósfera

Para muchos materiales, especialmente metales, calentarlos a altas temperaturas en presencia de oxígeno causaría una oxidación (herrumbre) inmediata y catastrófica. Los hornos de sinterización evitan esto creando una atmósfera controlada, típicamente un vacío para eliminar todos los gases reactivos o inundando la cámara con un gas inerte como argón o nitrógeno.

Comprendiendo las Consideraciones Críticas

Aunque potentes, estos hornos operan bajo condiciones extremas, lo que introduce desafíos y compensaciones significativos.

La Seguridad No Es Negociable

Como se señaló, la seguridad es la preocupación primordial. La combinación de temperaturas extraordinariamente altas, largos tiempos de operación y sistemas eléctricos de alto amperaje crea un ambiente peligroso. El diseño adecuado del horno incorpora un aislamiento térmico robusto, enclavamientos de seguridad para evitar la apertura mientras está caliente y apagados de emergencia. Si se utilizan gases de proceso, una ventilación adecuada también es fundamental.

Consumo de Energía

Mantener temperaturas que a menudo superan los 1400 °C (2550 °F) durante muchas horas requiere una tremenda cantidad de energía. El consumo de energía de un horno de sinterización es un costo operativo importante y un factor clave en los cálculos de producción industrial.

Compatibilidad de Materiales y Atmósfera

Un horno diseñado para sinterizar cerámicas de circonio en aire no se puede usar para sinterizar polvo de titanio, que requiere una atmósfera de vacío o argón. La elección de los elementos calefactores, el aislamiento y los sistemas de manejo de gases dicta qué materiales puede procesar un horno de manera segura y efectiva.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar un horno de sinterización requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es el trabajo dental o de laboratorio: Priorice un horno con una precisión de temperatura excepcional, repetibilidad y ciclos preprogramados para materiales específicos como el circonio.

- Si su enfoque principal es la producción en masa industrial: Enfatice el rendimiento, la eficiencia energética y la automatización, considerando potencialmente hornos "de empuje" continuos en lugar de modelos de lotes más pequeños.

- Si su enfoque principal es la investigación y el desarrollo: Busque un horno versátil que permita la personalización completa de los perfiles de temperatura y pueda manejar diferentes atmósferas (aire, vacío, gas inerte) para probar una amplia gama de materiales.

En última instancia, comprender que el horno es una herramienta para la transformación precisa de materiales es clave para dominar su producto final.

Tabla Resumen:

| Característica | Propósito | Beneficio Clave |

|---|---|---|

| Control de Temperatura de Precisión | Ejecuta ciclos específicos de calentamiento/enfriamiento | Asegura propiedades consistentes del material y previene defectos |

| Atmósfera Controlada (Vacío/Gas Inerte) | Previene la oxidación y la contaminación | Permite el procesamiento de metales reactivos como el titanio |

| Elementos Calefactores de Alta Temperatura | Alcanza temperaturas superiores a 1400°C (2550°F) | Facilita la difusión atómica para una fuerte unión de partículas |

| Ciclos de Sinterización Programables | Gestiona las fases de calentamiento, mantenimiento y enfriamiento | Permite resultados repetibles y personalización para diferentes materiales |

¿Listo para lograr un rendimiento superior de los materiales en su laboratorio?

Ya sea que esté desarrollando nuevos materiales en un entorno de I+D o produciendo prótesis dentales y componentes industriales de alta calidad, el horno de sinterización adecuado es fundamental para su éxito. KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de sinterización adaptados a sus necesidades específicas, desde modelos versátiles de I+D hasta sistemas de producción eficientes.

Permítanos ayudarle a transformar sus materiales con precisión y fiabilidad. Contacte a nuestros expertos hoy para discutir su aplicación y encontrar la solución de sinterización perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso