En esencia, un horno de sinterización de metales es un horno industrial altamente controlado que transforma el polvo metálico en un objeto sólido y denso sin fundirlo por completo. Utiliza calor, atmósfera y, a veces, presión gestionados con precisión para hacer que las partículas individuales de polvo se unan a nivel atómico, un proceso conocido como sinterización. Esta tecnología es la piedra angular de la metalurgia de polvos, lo que permite la creación de piezas metálicas complejas con formas casi finales.

Un horno de sinterización no es simplemente una caja caliente; es un sistema sofisticado diseñado para manipular la microestructura de un material. Su función principal es crear un entorno controlado donde el metal en polvo pueda fusionarse en un componente fuerte y funcional, a menudo con propiedades difíciles de lograr mediante la fundición o el mecanizado tradicionales.

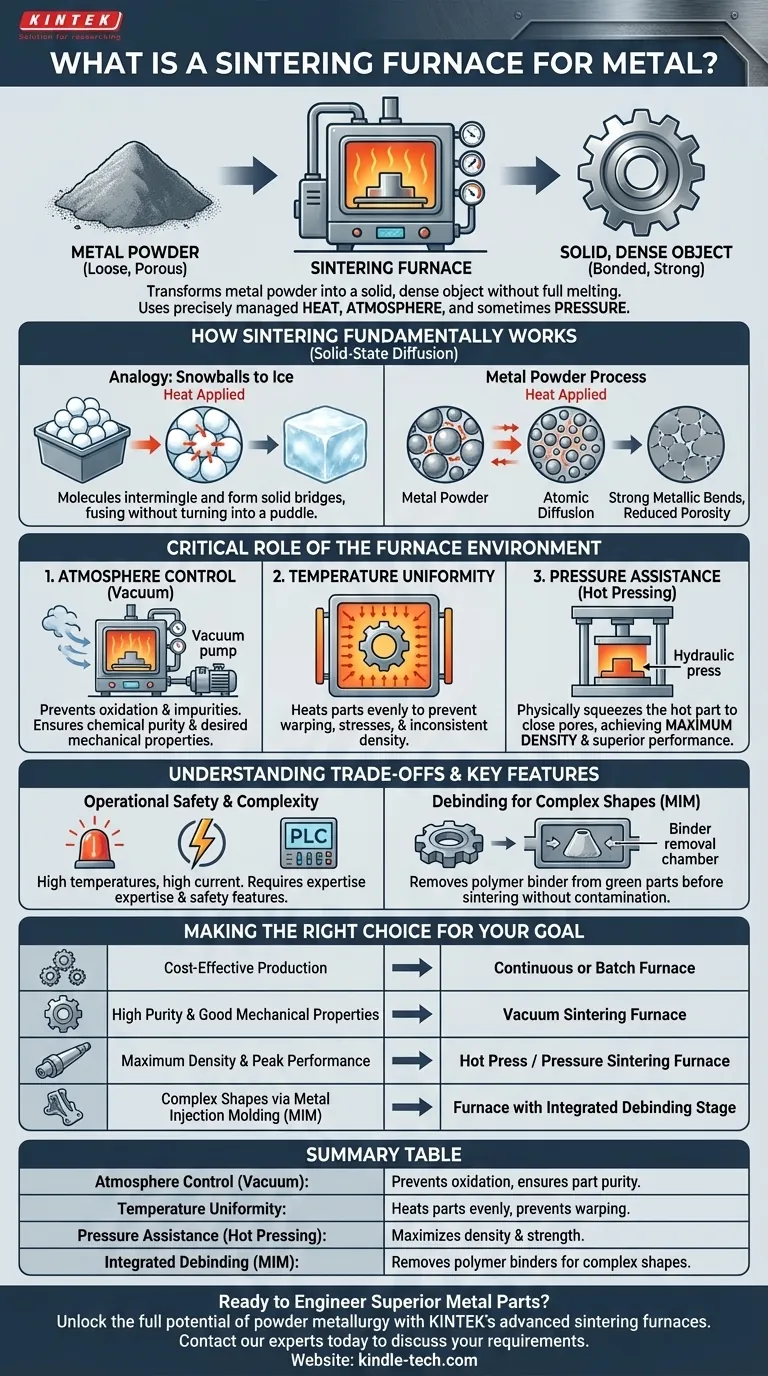

Cómo funciona fundamentalmente la sinterización

El proceso es más matizado que simplemente calentar un material. Se basa en un principio llamado difusión en estado sólido, que ocurre a temperaturas por debajo del punto de fusión del metal.

El principio de la difusión atómica

Imagine un contenedor de bolas de nieve bien compactadas en un día frío. Si la temperatura sube solo ligeramente, las moléculas exteriores de cada bola de nieve se vuelven más activas. Donde las bolas de nieve se tocan, estas moléculas comienzan a mezclarse y forman puentes de hielo sólidos, fusionando las bolas individuales en una masa única y sólida sin que nunca se conviertan en un charco de agua.

La sinterización funciona de manera similar. El horno calienta el polvo metálico compactado, dando a los átomos suficiente energía para migrar a través de los límites de las partículas individuales, creando fuertes enlaces metálicos y convirtiendo el polvo suelto en una pieza sólida.

El objetivo: densidad y resistencia

A medida que las partículas se unen, los huecos (o poros) entre ellas se encogen. El objetivo final de la sinterización es eliminar esta porosidad y lograr una pieza lo más densa y fuerte posible. Las características del horno están diseñadas para optimizar este proceso.

El papel crítico del entorno del horno

La calidad de una pieza sinterizada depende completamente de las condiciones dentro del horno. Los hornos modernos ofrecen un control preciso sobre tres variables clave: atmósfera, temperatura y presión.

Control de la atmósfera: el poder del vacío

La mayoría de las sinterizaciones de alto rendimiento se realizan al vacío. Al eliminar el aire, el horno evita que el oxígeno reaccione con el metal caliente, lo que causaría oxidación (como el óxido) y otras impurezas.

Un ambiente de vacío asegura la pureza química de la pieza final, lo cual es crítico para lograr las propiedades mecánicas deseadas, como la resistencia y la resistencia a la fatiga.

El impacto de la uniformidad de la temperatura

El horno debe calentar la pieza de manera uniforme por todos los lados. Si un área está más caliente que otra, se sinterizará más rápido, lo que provocará tensiones internas, deformaciones o densidad inconsistente.

Los hornos avanzados utilizan elementos calefactores y materiales aislantes especializados para garantizar una excelente uniformidad de la temperatura en toda la zona caliente, asegurando que la pieza se sinterice de manera predecible.

El papel de la presión: lograr la máxima densidad

Si bien algunas piezas se pueden fabricar solo con calor, la aplicación de presión externa durante el ciclo de calentamiento mejora drásticamente la densidad final. Esto se conoce como sinterización asistida por presión o prensado en caliente.

Al comprimir físicamente la pieza mientras está caliente y maleable, este proceso cierra los poros restantes de manera más efectiva, lo que resulta en un rendimiento mecánico superior. Esto es esencial para componentes en aplicaciones exigentes como la aeroespacial o los implantes médicos.

Comprender las compensaciones y las características clave

Los hornos de sinterización son equipos complejos y potentes, y su funcionamiento implica consideraciones importantes.

La seguridad operativa es primordial

Estos hornos operan a temperaturas extremadamente altas durante largos períodos y consumen una corriente eléctrica muy alta. La seguridad es una característica de diseño principal, que incorpora alarmas de sobretemperatura, protección automática de presión y enclavamientos para prevenir accidentes.

Complejidad y control de procesos

Un horno moderno es un sistema interdisciplinario que combina ciencia de materiales, tecnología de vacío, sistemas de alta presión y sofisticados controles PLC. No son máquinas simples de "enchufar y usar".

Lograr resultados repetibles y de alta calidad requiere experiencia en el desarrollo de procesos y una profunda comprensión de cómo los parámetros del horno afectan las propiedades finales del material.

Desaglomerado para formas complejas

Para métodos de fabricación como el moldeo por inyección de metal (MIM), la pieza "verde" inicial contiene un aglomerante polimérico mezclado con el polvo metálico. Este aglomerante debe eliminarse antes de la sinterización.

Muchos hornos incorporan una "mufla de desaglomerado" especial y sellada para calentar suavemente la pieza y eliminar este aglomerante sin contaminar la cámara de calentamiento principal del horno.

Elegir la opción correcta para su objetivo

La selección del proceso de sinterización adecuado depende completamente de los requisitos del componente final.

- Si su enfoque principal es la producción rentable de piezas estándar: Un horno continuo o por lotes con control atmosférico básico puede ser suficiente.

- Si su enfoque principal es la alta pureza y buenas propiedades mecánicas: Un horno de sinterización al vacío es el estándar de la industria para producir piezas limpias y fuertes.

- Si su enfoque principal es la máxima densidad y el rendimiento máximo para aplicaciones críticas: Es necesario un horno de prensado en caliente o de sinterización por presión para lograr una densidad casi teórica.

- Si su enfoque principal es la creación de formas complejas mediante moldeo por inyección de metal (MIM): Un horno equipado con una etapa de desaglomerado integrada es esencial para un proceso exitoso.

En última instancia, dominar el proceso de sinterización permite diseñar y fabricar componentes metálicos de próxima generación con una precisión y un rendimiento inigualables.

Tabla resumen:

| Característica | Propósito y Beneficio |

|---|---|

| Control de la atmósfera (Vacío) | Evita la oxidación, asegura la pureza de la pieza y propiedades mecánicas superiores. |

| Uniformidad de la temperatura | Calienta las piezas uniformemente para evitar deformaciones y asegurar una densidad consistente. |

| Asistencia de presión (Prensado en caliente) | Maximiza la densidad y la resistencia para aplicaciones críticas. |

| Desaglomerado integrado (para MIM) | Elimina los aglomerantes poliméricos para formas complejas sin contaminación. |

¿Listo para diseñar piezas metálicas superiores?

Desbloquee todo el potencial de la metalurgia de polvos para su laboratorio o línea de producción. KINTEK se especializa en hornos de sinterización avanzados y equipos de laboratorio, proporcionando el control preciso que necesita para lograr la máxima densidad, pureza y rendimiento de las piezas.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos de sinterización de metales y descubrir la solución adecuada para su aplicación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino