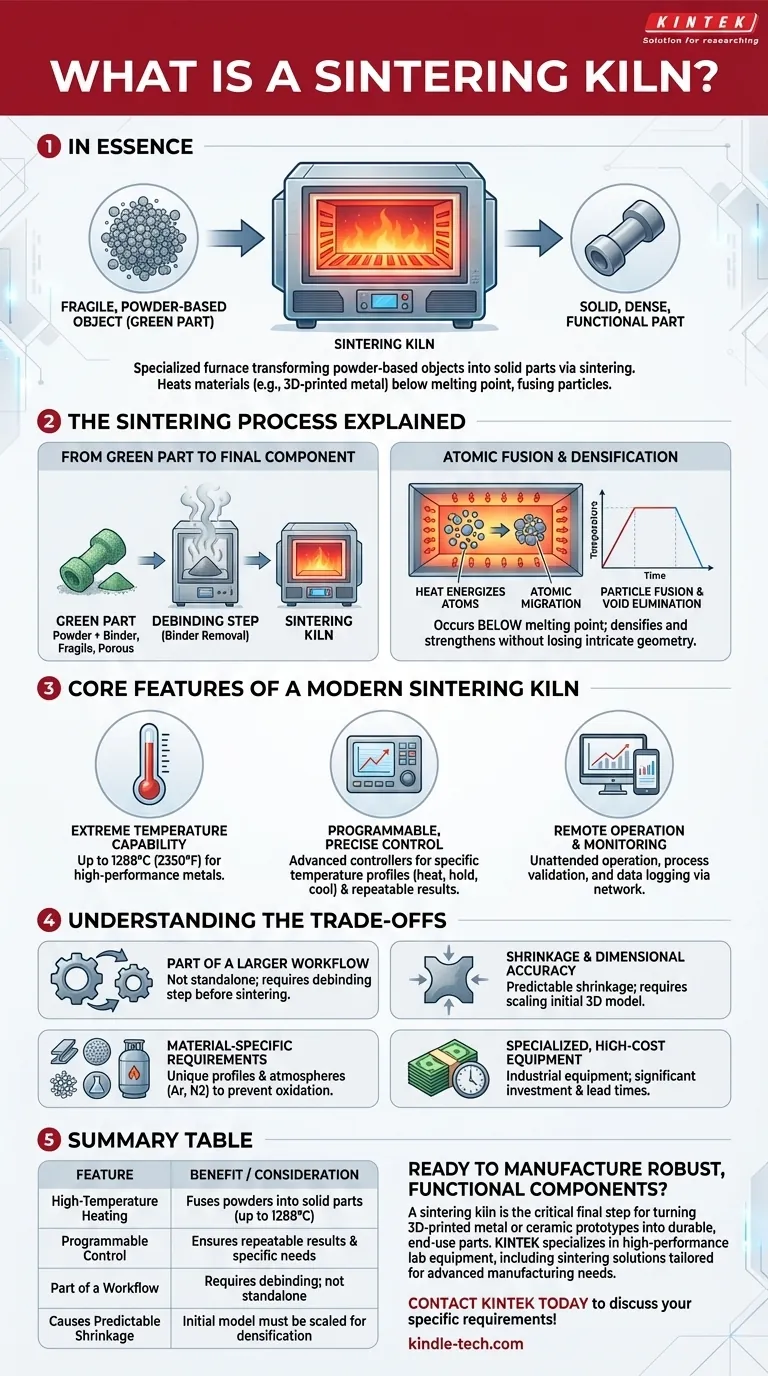

En esencia, un horno de sinterización es un horno especializado de alta temperatura diseñado para transformar objetos frágiles, basados en polvo, en piezas sólidas, densas y funcionales. Lo logra a través de un proceso llamado sinterización, donde materiales como el metal o el vidrio impresos en 3D se calientan a una temperatura justo por debajo de su punto de fusión. Este calor intenso hace que las partículas individuales se fusionen, creando un componente final fuerte y consolidado a partir de materiales como acero inoxidable, bronce y cobre.

La función principal de un horno de sinterización es servir como el paso final crítico en la fabricación basada en polvo, particularmente en la impresión 3D de metal. Convierte una "pieza en verde" delicada e inacabada en un componente duradero y funcional aplicando energía térmica precisa sin fundirla.

El papel de la sinterización en la fabricación moderna

De "pieza en verde" a componente final

Muchos procesos de fabricación avanzados, especialmente la inyección de aglutinante o la impresión 3D de metal FDM, producen lo que se conoce como una "pieza en verde".

Este objeto inicial es una mezcla de polvo metálico mantenida unida por un agente aglutinante temporal. Aunque tiene la forma correcta, es extremadamente frágil, porosa y carece de las propiedades mecánicas de un objeto metálico sólido.

El proceso de sinterización explicado

El horno de sinterización aplica un ciclo de calentamiento preciso y preprogramado a la pieza en verde (a menudo después de un paso de desaglomerado para eliminar el aglutinante).

Este calor energiza los átomos en las partículas de metal, haciendo que se difundan a través de los límites de las partículas vecinas. Esta migración atómica suelda eficazmente las partículas, eliminando los huecos entre ellas y densificando toda la pieza.

Fundamentalmente, esto ocurre por debajo del punto de fusión del material, lo que permite que el componente se solidifique y fortalezca sin perder su intrincada geometría.

Características principales de un horno de sinterización moderno

Capacidad de temperatura extrema

Para procesar metales y materiales de alto rendimiento, estos hornos deben alcanzar temperaturas muy altas. Por ejemplo, una temperatura máxima de 1288°C (2350°F) es común para manejar materiales como el acero inoxidable y otras aleaciones.

Control programable y preciso

Lograr una sinterización exitosa requiere un control exacto sobre los ciclos de calentamiento y enfriamiento.

Los hornos modernos utilizan controladores avanzados, a menudo con pantallas táctiles, para programar perfiles de temperatura específicos (qué tan rápido calentar, cuánto tiempo mantener, qué tan rápido enfriar). Esta precisión es esencial para obtener resultados repetibles y para satisfacer las necesidades únicas de diferentes materiales.

Operación y monitoreo remotos

En un entorno profesional o industrial, la capacidad de monitorear un ciclo de sinterización de forma remota a través de una computadora o teléfono es una característica clave.

Esto permite la operación desatendida, la validación del proceso y el registro de datos, que son críticos para el control de calidad y la eficiencia operativa.

Comprendiendo las compensaciones

Parte de un flujo de trabajo más amplio

Un horno de sinterización no es una solución independiente. Es un paso en un proceso de varias etapas que comienza con la impresión 3D y casi siempre incluye una fase separada de "desaglomerado" para eliminar el agente aglutinante antes de que pueda comenzar la sinterización.

Contracción y precisión dimensional

El proceso de eliminar los huecos entre las partículas inherentemente provoca que la pieza se encoja. Esta contracción es predecible pero debe tenerse en cuenta en la fase de diseño inicial. Los ingenieros deben escalar el modelo 3D inicial para asegurar que la pieza final sinterizada cumpla con sus tolerancias dimensionales requeridas.

Requisitos específicos del material

No existe un botón universal de "sinterización". Diferentes materiales requieren perfiles de temperatura únicos y, en muchos casos, atmósferas controladas (como un ambiente de argón o nitrógeno) para evitar la oxidación a altas temperaturas. El horno debe ser capaz de cumplir con estos requisitos de proceso específicos.

Equipo especializado y de alto costo

Estos no son electrodomésticos comunes. Los hornos de sinterización son piezas especializadas de equipo industrial, a menudo construidos bajo pedido con plazos de entrega y costos de inversión significativos.

Tomando la decisión correcta para su objetivo

Comprender si necesita un horno de sinterización depende completamente de sus objetivos de fabricación y de los materiales que pretende utilizar.

- Si su enfoque principal es producir piezas metálicas funcionales a partir de impresión 3D basada en polvo: Un horno de sinterización es un componente esencial e innegociable de su proceso.

- Si su enfoque principal es la creación de prototipos con polímeros o plásticos estándar (por ejemplo, PLA, ABS, PETG): Este equipo es completamente innecesario, ya que esos materiales no se someten a un post-proceso de sinterización.

- Si está explorando materiales avanzados como cerámicas técnicas o aleaciones específicas de alto rendimiento: Debe verificar que la temperatura máxima del horno y las capacidades de control atmosférico se alineen con los estrictos requisitos de los materiales elegidos.

En última instancia, integrar un horno de sinterización en su flujo de trabajo es el paso que cierra la brecha entre simplemente imprimir una forma y fabricar verdaderamente un componente robusto y funcional.

Tabla resumen:

| Característica | Beneficio / Consideración |

|---|---|

| Calentamiento a alta temperatura | Funde polvos metálicos/cerámicos en piezas sólidas (por ejemplo, hasta 1288°C / 2350°F). |

| Control programable | Asegura resultados repetibles y cumple con los requisitos específicos del material. |

| Parte de un flujo de trabajo | Requiere un paso de desaglomerado antes de la sinterización; no es una solución independiente. |

| Causa una contracción predecible | El modelo 3D inicial debe escalarse para tener en cuenta la densificación. |

¿Listo para fabricar componentes robustos y funcionales?

Un horno de sinterización es el paso final crítico para convertir sus prototipos de metal o cerámica impresos en 3D en piezas duraderas de uso final. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones de sinterización adaptadas a las necesidades de fabricación avanzadas.

Nuestros expertos pueden ayudarle a seleccionar el horno adecuado para garantizar un control preciso de la temperatura, resultados repetibles y una integración exitosa en su flujo de trabajo.

Contacte con KINTEK hoy mismo para discutir sus requisitos específicos y desbloquear todo el potencial de su proceso de fabricación basado en polvo.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis