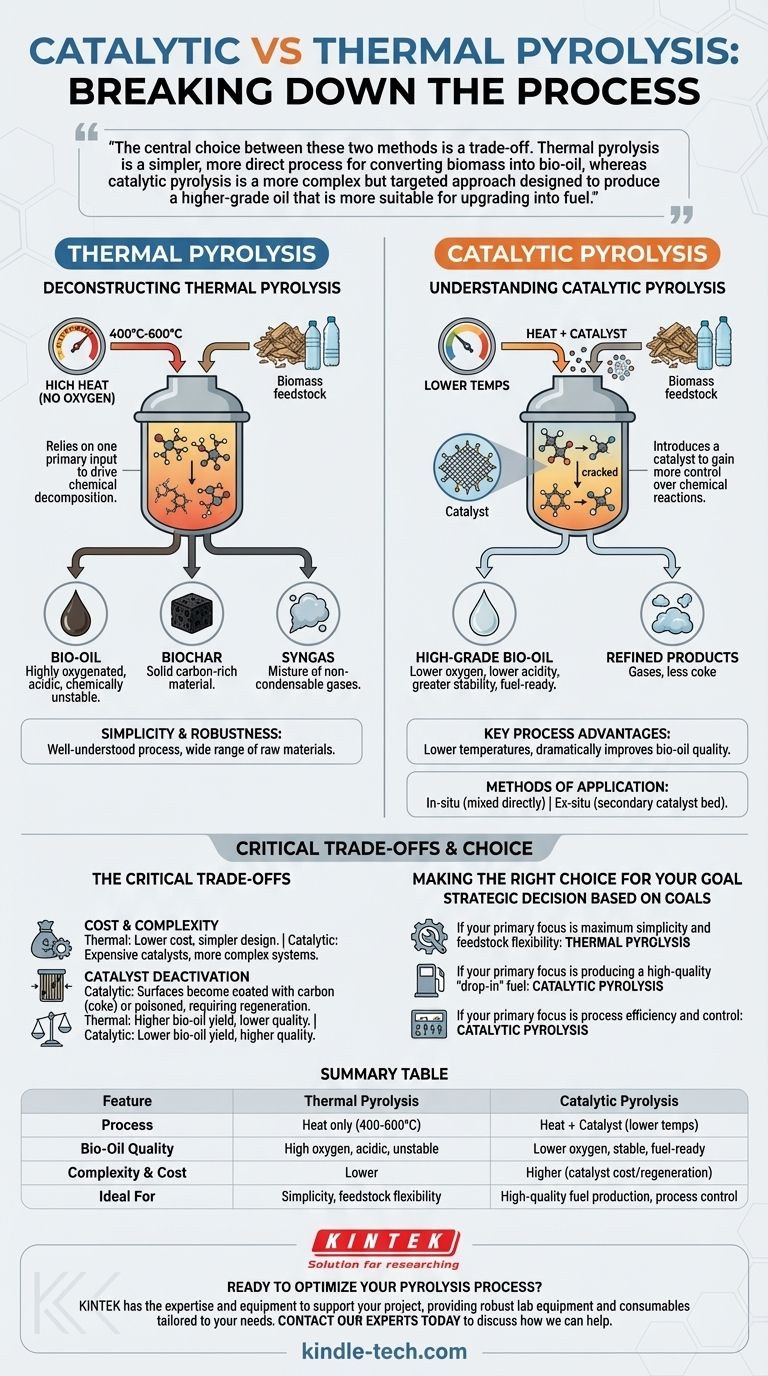

En esencia, la diferencia es simple: La pirólisis térmica utiliza solo calor elevado para descomponer materiales en ausencia de oxígeno, mientras que la pirólisis catalítica utiliza tanto calor como un catalizador. La adición de un catalizador cambia fundamentalmente el proceso, permitiendo temperaturas más bajas y creando un producto final de mayor calidad y más refinado.

La elección central entre estos dos métodos es una compensación. La pirólisis térmica es un proceso más simple y directo para convertir biomasa en bio-aceite, mientras que la pirólisis catalítica es un enfoque más complejo pero dirigido, diseñado para producir un aceite de mayor calidad que es más adecuado para su mejora en combustible.

Deconstruyendo la Pirólisis Térmica

La pirólisis térmica es el proceso fundamental, que se basa en una entrada principal para impulsar la descomposición química del material orgánico.

El Papel del Calor Elevado

Este método somete la materia prima, como la biomasa o el plástico, a altas temperaturas, típicamente en el rango de 400°C a 600°C. Esto se realiza dentro de un reactor sin oxígeno para evitar la combustión.

El calor intenso es suficiente para romper los complejos enlaces químicos dentro del material.

Los Productos Resultantes

La pirólisis térmica produce tres productos principales: bio-aceite (un líquido), biocarbón (un material sólido rico en carbono) y gas de síntesis (una mezcla de gases no condensables).

El bio-aceite producido a menudo está altamente oxigenado, es ácido e inestable químicamente, lo que dificulta su uso como combustible directo sin un procesamiento adicional significativo.

Simplicidad y Robustez

La principal ventaja de la pirólisis térmica es su relativa simplicidad. El proceso es bien comprendido y puede aplicarse a una amplia gama de materias primas sin requerir una compatibilidad química precisa.

Comprendiendo la Pirólisis Catalítica

La pirólisis catalítica introduce un nuevo elemento —un catalizador— para obtener más control sobre las reacciones químicas y dirigirlas hacia un resultado más deseable.

La Función del Catalizador

Un catalizador es una sustancia que acelera las reacciones químicas sin ser consumida. En la pirólisis, su trabajo es "craquear" de manera más efectiva las grandes moléculas orgánicas liberadas durante el calentamiento inicial.

Este craqueo selectivo resulta en moléculas más pequeñas y estables, alterando fundamentalmente la composición del bio-aceite final.

Ventajas Clave del Proceso

El uso de un catalizador proporciona dos beneficios importantes. Primero, a menudo permite que el proceso se ejecute a temperaturas más bajas, lo que puede reducir el consumo de energía.

Segundo, y más importante, mejora drásticamente la calidad del bio-aceite. El aceite tiene un menor contenido de oxígeno, menor acidez y mayor estabilidad, lo que lo hace más parecido al petróleo crudo convencional y más fácil de mejorar para convertirlo en combustibles de transporte.

Métodos de Aplicación

Los catalizadores pueden introducirse de dos maneras principales. La pirólisis catalítica in-situ implica mezclar el catalizador directamente con la materia prima antes o durante el calentamiento.

La pirólisis catalítica ex-situ los mantiene separados. La pirólisis térmica inicial ocurre, y luego los vapores resultantes pasan sobre un lecho catalítico secundario y dedicado para su mejora.

Las Compensaciones Críticas

Si bien la pirólisis catalítica ofrece un producto de mayor calidad, esta ventaja conlleva consideraciones operativas y económicas significativas.

Costo y Complejidad

Los catalizadores, especialmente aquellos que contienen metales preciosos o zeolitas específicamente diseñadas, pueden ser costosos. Esto añade un costo significativo al proceso general que la pirólisis térmica evita.

El diseño del sistema, ya sea in-situ o ex-situ, también es inherentemente más complejo que un simple reactor térmico.

Desactivación del Catalizador

Los catalizadores no duran para siempre. Con el tiempo, sus superficies pueden cubrirse con depósitos de carbono (coque) o envenenarse por contaminantes en la materia prima.

Esta desactivación requiere un paso de regeneración (por ejemplo, quemar el coque) o el reemplazo eventual del catalizador, lo que añade otra capa de complejidad operativa y costo.

Rendimiento del Producto vs. Calidad

A menudo existe una relación inversa entre la calidad y la cantidad de bio-aceite. Si bien la pirólisis catalítica mejora la calidad del aceite, a menudo aumenta la producción de gases y coque.

Esto significa que el rendimiento total de bio-aceite líquido puede ser menor en comparación con la pirólisis térmica, un factor crítico para la viabilidad económica.

Tomando la Decisión Correcta para Su Objetivo

El método óptimo depende completamente del uso previsto de los productos finales y de las limitaciones económicas del proyecto.

- Si su enfoque principal es la máxima simplicidad y flexibilidad de la materia prima: La pirólisis térmica es el método más directo y robusto para convertir materias primas en un bio-aceite básico, biocarbón y gas de síntesis.

- Si su enfoque principal es producir un combustible "drop-in" de alta calidad: La pirólisis catalítica es esencial para crear un aceite más estable y desoxigenado que requiere una mejora posterior menos intensiva.

- Si su enfoque principal es la eficiencia y el control del proceso: La pirólisis catalítica permite temperaturas de operación más bajas y proporciona un mayor grado de control sobre la composición química de sus productos finales.

En última instancia, elegir entre ellos es una decisión estratégica que equilibra la simplicidad inicial con el valor de un producto final más refinado.

Tabla Resumen:

| Característica | Pirólisis Térmica | Pirólisis Catalítica |

|---|---|---|

| Proceso | Solo calor (400-600°C) | Calor + Catalizador (temperaturas más bajas) |

| Calidad del Bio-Aceite | Alto oxígeno, ácido, inestable | Menor oxígeno, estable, listo para combustible |

| Complejidad y Costo | Menor | Mayor (costo/regeneración del catalizador) |

| Ideal Para | Simplicidad, flexibilidad de materia prima | Producción de combustible de alta calidad, control de proceso |

¿Listo para Optimizar Su Proceso de Pirólisis?

Ya sea que su objetivo sea la simple conversión de biomasa con pirólisis térmica o la producción de bio-aceite de alta calidad, listo para combustible, con pirólisis catalítica, KINTEK tiene la experiencia y el equipo para apoyar su proyecto. Nos especializamos en proporcionar equipos de laboratorio robustos y consumibles adaptados a sus necesidades específicas de investigación y producción.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a lograr resultados superiores y eficiencia en su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.