En esencia, la sinterización cerámica es un proceso de fabricación de alto rendimiento que utiliza calor y presión intensos para compactar finos polvos minerales en una masa sólida increíblemente densa y duradera. Esto se logra sin fundir el material, sino haciendo que las partículas individuales se fusionen a nivel atómico, mejorando radicalmente las propiedades finales del material.

La sinterización no se trata meramente de secar o cocer un material; es un proceso de transformación fundamental. Diseña un nuevo material a partir de una colección de partículas, creando un producto final con una resistencia y resiliencia que superan con creces sus partes constituyentes.

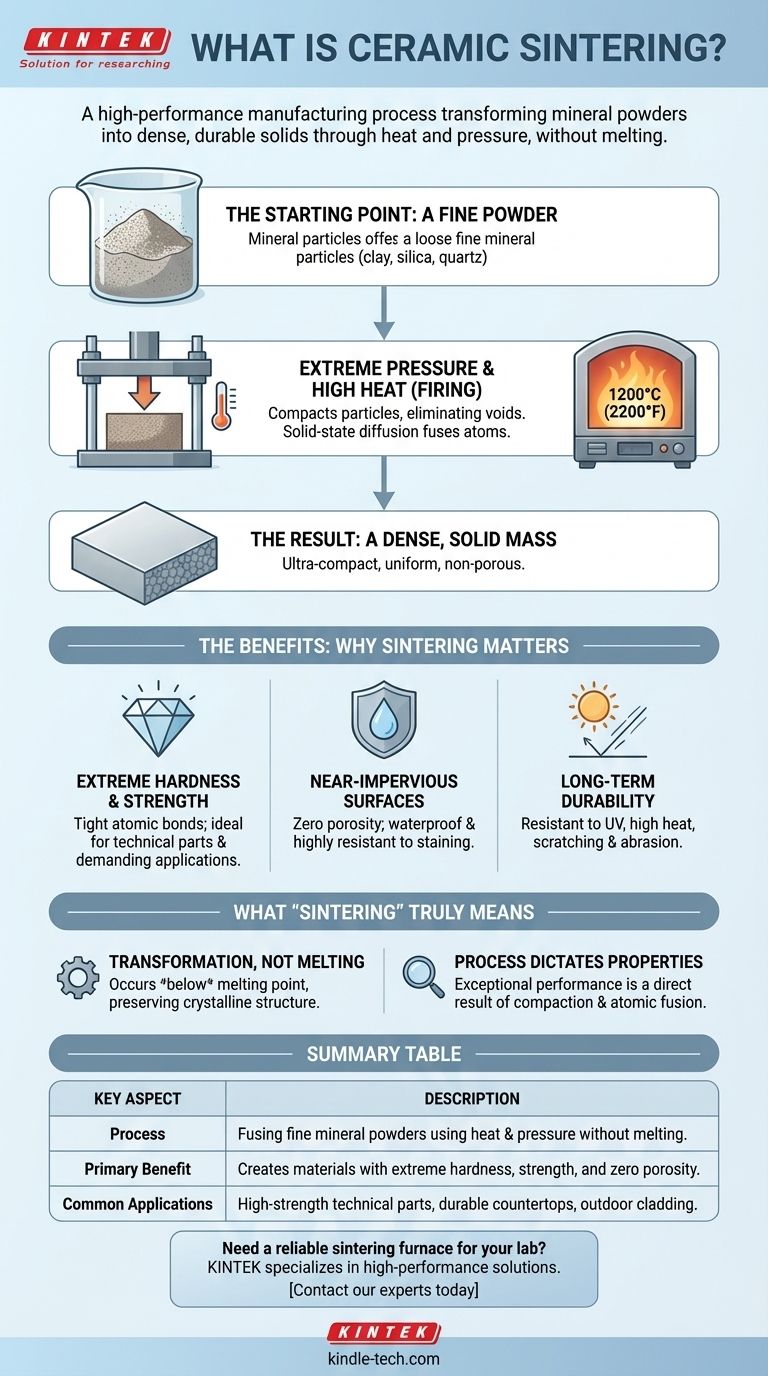

Cómo la sinterización transforma las materias primas

La magia de la sinterización reside en su capacidad para forzar a las partículas separadas a unirse en una unidad única y cohesiva. Esto ocurre mediante una aplicación cuidadosamente controlada de fuerza extrema y energía térmica.

El punto de partida: un polvo fino

El proceso comienza con materiales naturales como arcilla, feldespato, sílice y cuarzo. Estos minerales crudos se muelen hasta obtener un polvo fino y consistente, que sirve como base para el nuevo material.

El papel de la presión extrema

Este polvo se somete luego a una presión inmensa, a veces descrita como superior al peso de la Torre Eiffel. Este paso fuerza a las partículas individuales a un contacto íntimo, eliminando la mayor parte del aire y los huecos entre ellas.

La función del calor elevado

A continuación, el material compactado se cuece en un horno a temperaturas que a menudo alcanzan los 1200 °C (2200 °F). Este calor intenso proporciona la energía para que los átomos en las superficies de las partículas adyacentes se difundan y se unan, un proceso conocido como difusión en estado sólido.

El resultado: una masa densa y sólida

El producto final es una losa no porosa y ultracompacta. Los espacios entre las partículas originales se han eliminado, lo que da como resultado un material con una densidad excepcional y una estructura interna uniforme.

Los beneficios: por qué es importante la sinterización

La sinterización se emplea porque desbloquea un nivel de rendimiento imposible de lograr por otros medios. Las propiedades de una cerámica sinterizada son el resultado directo de su estructura ultradensa y fusionada.

Desbloqueando dureza y resistencia extremas

Los fuertes enlaces atómicos creados durante la sinterización dan como resultado una dureza y resistencia excepcionales. Para cerámicas técnicas como la zirconia, el proceso incluso induce un cambio en su estructura cristalina, transformándola en un estado extremadamente duro y denso utilizado para aplicaciones industriales exigentes.

Creando superficies casi impermeables

Debido a que una cerámica sinterizada tiene una porosidad prácticamente nula, es altamente resistente a los elementos externos. Esto la hace impermeable y excepcionalmente resistente a las manchas, ya que no hay poros para que los líquidos penetren.

Garantizando una durabilidad a largo plazo

Esta estructura densa también proporciona una resistencia superior a los arañazos, la abrasión y el calor elevado. Las superficies sinterizadas no se desvanecen con los rayos UV, lo que las hace adecuadas tanto para áreas interiores de alto tránsito como para aplicaciones exteriores exigentes.

Lo que realmente significa "sinterización"

Comprender los matices del proceso es clave para apreciar el producto final. El término implica un método de fabricación específico y controlado.

Es una transformación, no solo fusión

Una distinción crítica es que la sinterización ocurre por debajo del punto de fusión del material. Las partículas se fusionan mientras permanecen en estado sólido, lo que preserva una fuerte estructura cristalina. Esto es fundamentalmente diferente de la fusión y el moldeo, que crean una estructura interna diferente al enfriarse.

El proceso dicta las propiedades

Términos como "superficie ultracompacta" no son solo marketing; son descripciones directas del resultado. El rendimiento excepcional de la piedra sinterizada es una consecuencia directa de la compactación y la fusión atómica que definen el proceso de sinterización.

Es un método de alto rendimiento

Si bien muchas cerámicas se cuecen en un horno, la sinterización representa un proceso más avanzado e intensivo. Se utiliza específicamente cuando el objetivo es crear un material con la mayor densidad, dureza y durabilidad posibles.

Cómo aplicar este conocimiento

Comprender la sinterización le ayuda a tomar decisiones informadas al seleccionar materiales para un proyecto.

- Si su enfoque principal es la durabilidad para una encimera o un suelo: Una cerámica sinterizada proporciona una resistencia inigualable a los arañazos, las manchas y el calor en comparación con muchas piedras naturales u otras superficies de ingeniería.

- Si su enfoque principal es una aplicación exterior: La estabilidad UV inherente y la resistencia a la intemperie de una superficie sinterizada la convierten en una opción superior para revestimientos o cocinas exteriores.

- Si su enfoque principal es especificar una pieza técnica de alta resistencia: Reconocer que una cerámica está "sinterizada" confirma que ha pasado por un proceso diseñado para maximizar la densidad y la resistencia mecánica.

En última instancia, la sinterización es el proceso de ingeniería que transforma polvos humildes en materiales con un rendimiento extraordinario.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Fusión de finos polvos minerales utilizando calor y presión sin fundirlos. |

| Beneficio principal | Crea materiales con dureza, resistencia y porosidad cero extremas. |

| Aplicaciones comunes | Piezas técnicas de alta resistencia, encimeras duraderas, revestimientos exteriores. |

¿Necesita un horno de sinterización fiable para su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de sinterización diseñados para un control preciso de la temperatura y un calentamiento uniforme. Ya sea que esté desarrollando cerámicas avanzadas o fabricando componentes duraderos, nuestras soluciones garantizan resultados consistentes y de alta calidad. Contacte hoy mismo a nuestros expertos para encontrar la solución de sinterización perfecta para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra