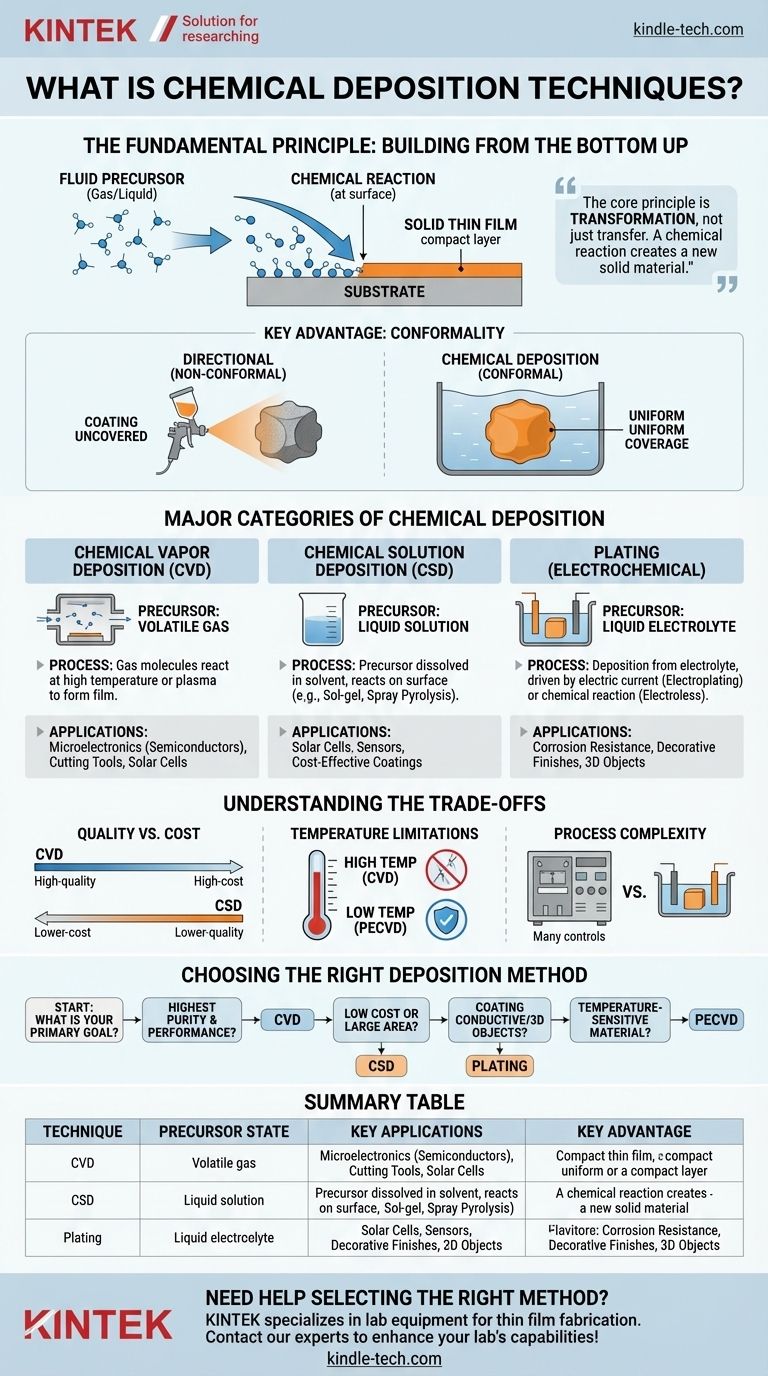

En esencia, la deposición química es una familia de técnicas utilizadas para crear una película delgada sólida o un recubrimiento sobre una superficie (conocida como sustrato) mediante una reacción química. Un material de partida fluido, llamado precursor, reacciona en la superficie del sustrato, depositando una capa del nuevo material deseado. Este proceso permite la construcción precisa, átomo por átomo o molécula por molécula, de películas de alta calidad.

El principio fundamental de toda deposición química es la transformación, no solo la transferencia. A diferencia de los métodos físicos que mueven un material de una fuente a un objetivo, la deposición química utiliza una reacción química para crear un material sólido completamente nuevo directamente en la superficie que se desea recubrir.

El Principio Fundamental: Construyendo de Abajo Hacia Arriba

Cómo Funciona la Deposición Química

El proceso se basa fundamentalmente en un cambio químico controlado. Un precursor, que puede ser un gas o un líquido, se introduce en un entorno de reacción que contiene el sustrato.

Cuando las moléculas precursoras encuentran el sustrato bajo las condiciones adecuadas —como alta temperatura o la presencia de un plasma— reaccionan y se descomponen. Este cambio químico deja una capa sólida que se adhiere al sustrato, construyendo la película delgada deseada.

La Ventaja Clave: Conformidad

Una de las ventajas más significativas de la deposición química es su capacidad para producir recubrimientos conformes. Esto significa que la película cubre todas las superficies de un sustrato de manera uniforme, independientemente de su forma o complejidad.

Imagine sumergir un objeto texturizado en pintura versus rociarlo con pintura desde un ángulo. La acción de inmersión cubre cada rincón y grieta de manera uniforme; esto es análogo a la deposición química conforme. Los métodos direccionales, por el contrario, crean recubrimientos más gruesos en las superficies que miran hacia la fuente y áreas "sombreadas" más delgadas en otras.

Principales Categorías de Deposición Química

Si bien el principio es el mismo, los métodos se categorizan según el estado del precursor y las condiciones de reacción.

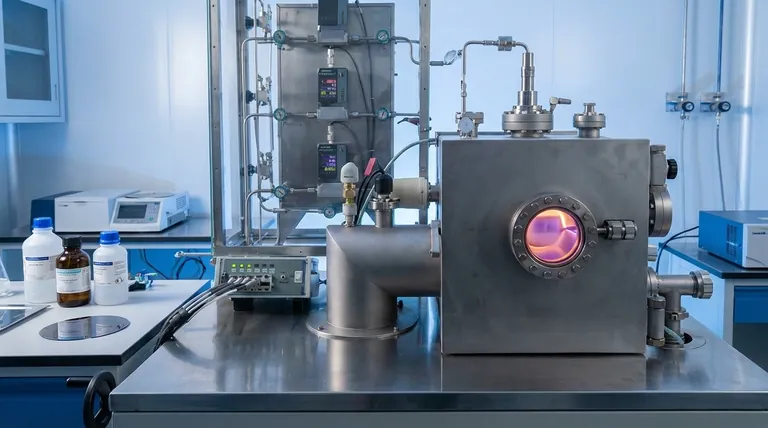

Deposición Química de Vapor (CVD)

En CVD, el precursor es un gas volátil. Esta técnica es reconocida por producir películas delgadas extremadamente puras y de alto rendimiento.

Debido a su precisión, la CVD es un pilar de la industria electrónica para crear capas semiconductoras en obleas de silicio. También se utiliza para recubrimientos duraderos y resistentes al desgaste en herramientas de corte y para la fabricación de células solares de película delgada de alta eficiencia.

Deposición Química en Solución (CSD)

La CSD utiliza un precursor disuelto en un disolvente líquido. Esta categoría incluye varias técnicas accesibles y versátiles.

Los métodos CSD comunes incluyen la técnica sol-gel, donde una solución se gelifica en una red sólida; la deposición por baño químico, que implica sumergir el sustrato en una solución reactiva; y la pirólisis por pulverización, donde una solución precursora se pulveriza sobre un sustrato calentado. Estos métodos suelen ser más sencillos y menos costosos que la CVD.

Galvanoplastia (Deposición Electroquímica)

La galvanoplastia implica depositar un material, típicamente un metal, de una solución líquida (un baño electrolítico) sobre un sustrato.

La electrodeposición utiliza una corriente eléctrica externa para impulsar la deposición sobre una superficie conductora. La deposición sin corriente logra un resultado similar mediante una reacción química autocatalítica sin necesidad de energía externa, lo que permite recubrir superficies no conductoras que han sido debidamente preparadas.

Comprendiendo las Ventajas y Desventajas

Ninguna técnica es universalmente superior. La elección depende de un equilibrio entre calidad, costo y compatibilidad de materiales.

Calidad vs. Costo

Generalmente, la CVD ofrece la más alta calidad de película, pureza y perfección estructural, pero requiere equipos sofisticados y costosos como cámaras de vacío. Los métodos CSD suelen ser significativamente más bajos en costo y complejidad, pero pueden producir películas con diferentes propiedades estructurales o menor pureza.

Temperatura y Limitaciones del Sustrato

Muchos procesos CVD requieren temperaturas muy altas para iniciar la reacción química. Este calor puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos.

Para superar esto, se desarrollaron métodos especializados de baja temperatura como la CVD asistida por plasma (PECVD). La PECVD utiliza un plasma rico en energía para impulsar la reacción, permitiendo el crecimiento de películas de alta calidad a temperaturas mucho más bajas.

Complejidad del Proceso

La CVD requiere un control preciso sobre el flujo de gas, la presión y la temperatura, lo que hace que el proceso sea complejo. La galvanoplastia, por otro lado, puede ser un método relativamente sencillo para recubrir objetos 3D grandes o complejos, lo que la hace altamente escalable para muchas aplicaciones industriales.

Eligiendo el Método de Deposición Correcto

Su elección debe guiarse por su objetivo final, presupuesto y los materiales con los que está trabajando.

- Si su enfoque principal es la máxima pureza y rendimiento (por ejemplo, para microelectrónica): La CVD es el estándar de la industria para crear películas semiconductoras y dieléctricas superiores.

- Si su enfoque principal es el bajo costo o el recubrimiento de una gran área (por ejemplo, para ciertas células solares o sensores): Los métodos CSD como la pirólisis por pulverización o la deposición por baño químico ofrecen una solución rentable.

- Si su enfoque principal es recubrir un objeto 3D conductor o complejo (por ejemplo, para resistencia a la corrosión o acabados decorativos): La electrodeposición o la deposición sin corriente proporcionan una excelente cobertura conforme en formas intrincadas.

- Si su enfoque principal es depositar una película de alta calidad en un material sensible a la temperatura: Una técnica de baja temperatura como la PECVD es la elección necesaria.

Comprender estas técnicas centrales le permite seleccionar la herramienta óptima para fabricar materiales con las propiedades precisas que su proyecto exige.

Tabla Resumen:

| Técnica | Estado del Precursor | Aplicaciones Clave | Ventaja Clave |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Gas | Microelectrónica, herramientas de corte | Alta pureza, rendimiento |

| Deposición Química en Solución (CSD) | Solución líquida | Células solares, sensores | Bajo costo, cobertura de grandes áreas |

| Galvanoplastia (Electroquímica) | Electrolito líquido | Resistencia a la corrosión, acabados decorativos | Cobertura conforme en objetos 3D |

¿Necesita ayuda para seleccionar el método de deposición adecuado para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para la fabricación de películas delgadas. Nuestros expertos pueden ayudarle a elegir la técnica de deposición química óptima para su aplicación específica, ya sea que trabaje en electrónica, recubrimientos o investigación de materiales. Contáctenos hoy para discutir sus requisitos y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es el método CVD para nanomateriales? Construya nanomateriales de alta pureza desde el átomo

- ¿Cuál es el proceso de recubrimiento CVD? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Qué es la deposición química de vapor eléctrica? Habilite la deposición de películas delgadas a baja temperatura

- ¿Cuál es el proceso de MOCVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Cuáles son los diferentes tipos de tecnologías de películas delgadas? Domine los recubrimientos funcionales para su aplicación

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre pulverización catódica de CC, RF, magnetrón y reactiva

- ¿Cuáles son las aplicaciones de las películas delgadas en la industria? Desbloquee la ingeniería avanzada de superficies para sus productos

- ¿Por qué es importante el espesor de la película? Es la clave para controlar el rendimiento del material.