En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación altamente controlado que se utiliza para hacer crecer películas sólidas extremadamente delgadas y de alta pureza sobre una superficie a partir de un estado gaseoso. En la fabricación de semiconductores, esto significa aplicar capas de materiales con precisión sobre una oblea de silicio. Se introducen gases precursores reactivos en una cámara de vacío donde sufren una reacción química, se descomponen y se unen a la superficie de la oblea, construyendo el circuito integrado una capa atómica a la vez.

La Deposición Química de Vapor no es simplemente una técnica de recubrimiento; es el proceso arquitectónico fundamental para construir un microchip. Utiliza reacciones químicas controladas para construir las capas esenciales aislantes, semiconductoras y conductoras que definen todos los dispositivos electrónicos modernos.

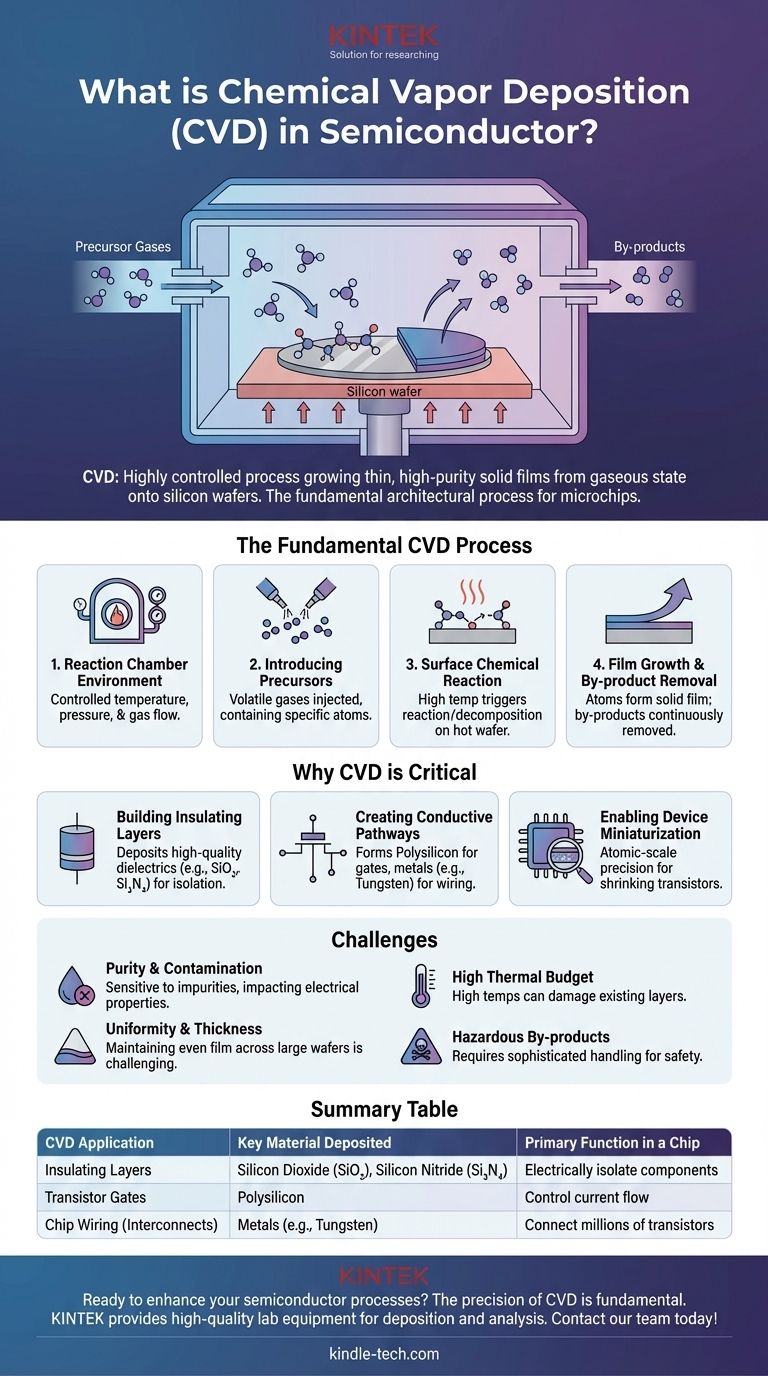

El Proceso Fundamental de CVD: Del Gas a la Película Sólida

Para comprender la importancia de la CVD, primero debemos entender su mecánica. El proceso transforma los ingredientes gaseosos en una parte sólida y funcional de un microchip a través de unos pocos pasos críticos.

El Entorno de la Cámara de Reacción

Todo el proceso tiene lugar dentro de una cámara de deposición sellada. Las condiciones dentro de esta cámara, como la temperatura, la presión y el flujo de gas, se controlan con extrema precisión. El sustrato, típicamente una oblea de silicio, se coloca dentro y se calienta.

Introducción de los Precursores

Uno o más gases volátiles, conocidos como precursores, se inyectan en la cámara. Estos gases contienen los átomos específicos necesarios para la película deseada; por ejemplo, para crear una película de dióxido de silicio, se utilizan precursores que contienen silicio y oxígeno.

La Reacción Química Superficial

La alta temperatura de la oblea proporciona la energía necesaria para desencadenar una reacción química. Los gases precursores reaccionan o se descomponen directamente sobre la superficie caliente de la oblea, rompiendo sus enlaces químicos y depositando el material sólido deseado.

Crecimiento de la Película y Eliminación de Subproductos

A medida que los átomos se depositan en la superficie, forman una película delgada, densa y sólida. Esta capa se acumula con el tiempo hasta un espesor controlado con precisión. Cualquier subproducto gaseoso no deseado de la reacción se elimina continuamente de la cámara mediante un sistema de vacío.

Por qué la CVD es Crítica para la Fabricación de Semiconductores

La CVD es una de las tecnologías más utilizadas en la industria de semiconductores porque proporciona el control necesario para construir estructuras complejas y microscópicas. No se utiliza para un solo propósito, sino para crear varios tipos distintos de capas esenciales.

Construcción de las Capas Aislantes

Los componentes microscópicos de un chip deben estar aislados eléctricamente entre sí para evitar cortocircuitos. La CVD se utiliza para depositar películas aislantes (dieléctricas) de alta calidad como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄) para este propósito exacto.

Creación de Rutas Conductoras y Semiconductoras

El proceso también es esencial para depositar polisilicio, un material clave utilizado para formar la "puerta" de un transistor que lo enciende y apaga. Otras variaciones de CVD se utilizan para depositar películas metálicas, como el tungsteno, que actúan como el cableado que conecta millones de transistores entre sí.

Permitiendo la Miniaturización de Dispositivos

El poder de la CVD reside en su precisión. Permite a los ingenieros depositar películas que son perfectamente uniformes y excepcionalmente delgadas, a menudo de solo unos pocos nanómetros de espesor. Este control a escala atómica es lo que hace posible reducir continuamente el tamaño de los transistores, haciendo que los dispositivos sean más potentes y rentables.

Comprendiendo las Ventajas y Desafíos

Aunque potente, la CVD es un proceso complejo con desafíos de ingeniería inherentes que deben gestionarse meticulosamente.

Pureza y Control de Contaminación

Todo el proceso es extremadamente sensible a las impurezas. Incluso trazas de elementos no deseados en los gases precursores o en la cámara pueden arruinar las propiedades eléctricas de la película y hacer que el microchip sea inútil.

Uniformidad y Control de Espesor

Lograr un espesor de película perfectamente uniforme en toda una oblea de silicio de 300 mm es un desafío significativo. La falta de uniformidad puede conducir a variaciones en el rendimiento del dispositivo en todo el chip, lo que afecta el rendimiento y la fiabilidad.

Alto Presupuesto Térmico

Muchos procesos de CVD requieren temperaturas muy altas. Este calor puede dañar o alterar otras capas que ya se han fabricado en la oblea, lo que obliga a los ingenieros a secuenciar cuidadosamente los pasos de fabricación.

Gestión de Subproductos Peligrosos

Las reacciones químicas en la CVD a menudo producen subproductos volátiles que pueden ser corrosivos, inflamables o tóxicos. Estos materiales requieren sistemas sofisticados de manipulación y extracción para garantizar la seguridad y el cumplimiento ambiental.

Tomando la Decisión Correcta para su Objetivo

La variante específica de CVD elegida depende completamente del material deseado y su función dentro del circuito integrado.

- Si su enfoque principal es crear aislantes de alta calidad: Los procesos están optimizados para depositar materiales como dióxido de silicio o nitruro de silicio con excelentes propiedades dieléctricas para prevenir fugas eléctricas.

- Si su enfoque principal es formar puertas de transistores: Se utiliza CVD de polisilicio para crear las estructuras de puerta que controlan el flujo de corriente con extrema precisión.

- Si su enfoque principal es el cableado del chip: Se emplean procesos de CVD metálicos para llenar pequeñas zanjas y vías, formando la compleja red de interconexiones que conectan todos los componentes.

En última instancia, dominar la deposición química de vapor es fundamental para fabricar la compleja arquitectura multicapa de cada microchip moderno.

Tabla Resumen:

| Aplicación de CVD | Material Clave Depositado | Función Principal en un Chip |

|---|---|---|

| Capas Aislantes | Dióxido de Silicio (SiO₂), Nitruro de Silicio (Si₃N₄) | Aislar eléctricamente los componentes para evitar cortocircuitos |

| Puertas de Transistores | Polisilicio | Formar la estructura de puerta que controla el flujo de corriente en los transistores |

| Cableado del Chip (Interconexiones) | Metales (p. ej., Tungsteno) | Crear las rutas conductoras que conectan millones de transistores |

¿Listo para mejorar sus procesos de semiconductores o de laboratorio? La precisión y el control de la CVD son fundamentales para la fabricación avanzada. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, proporcionando las herramientas fiables que necesita para la deposición, el análisis de materiales y mucho más. Deje que nuestros expertos le ayuden a lograr resultados superiores. Contacte con nuestro equipo hoy mismo para discutir sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición