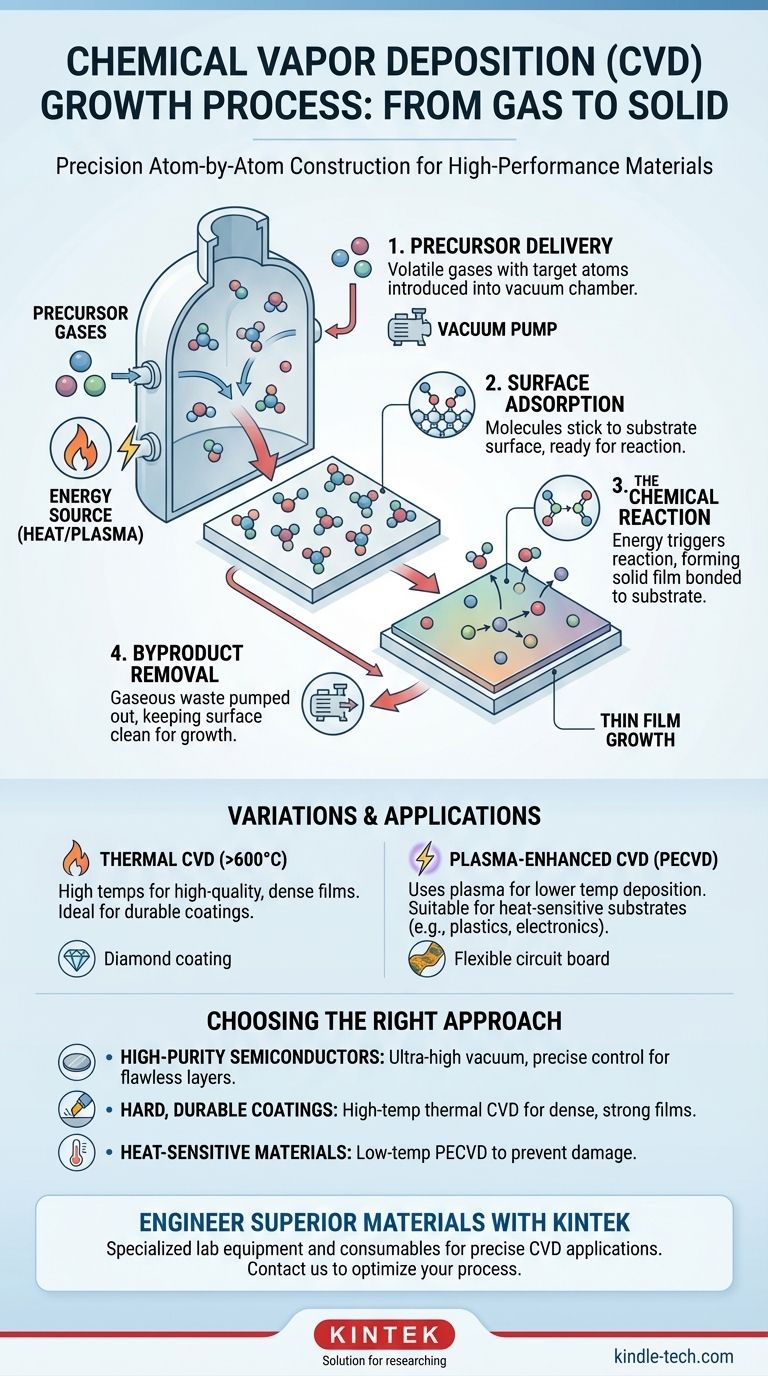

En esencia, el proceso de crecimiento por deposición química de vapor (CVD) es un método para depositar una película delgada y sólida sobre una superficie, conocida como sustrato. Esto se logra colocando el sustrato dentro de una cámara de reacción, introduciendo gases precursores químicos específicos y aplicando energía —típicamente calor— para desencadenar una reacción química que forma el material deseado directamente sobre la superficie del sustrato.

La deposición química de vapor no es simplemente una técnica de recubrimiento; es un proceso de construcción preciso, átomo por átomo. Permite la creación de materiales excepcionalmente puros y de alto rendimiento al construirlos a partir de un estado gaseoso, una reacción química a la vez.

El objetivo fundamental: construir materiales a partir de gas

El propósito principal de la CVD es hacer crecer materiales sólidos con propiedades altamente controladas. A diferencia de fundir y moldear un material, la CVD construye el material desde cero.

Este enfoque ascendente proporciona un control increíble sobre el espesor, la pureza y la estructura cristalina del producto final. Es el método preferido para aplicaciones donde el rendimiento del material es primordial.

Deconstruyendo el proceso CVD: un desglose paso a paso

Aunque existen diferentes métodos de CVD, todos siguen una secuencia de eventos similar a nivel microscópico. Comprender estos pasos es clave para controlar el resultado final.

Paso 1: Suministro de precursores

Los gases precursores volátiles, que contienen los átomos necesarios para la película final, se inyectan en la cámara de reacción. La cámara suele estar bajo vacío para eliminar impurezas y controlar el flujo de estos gases hacia el sustrato.

Paso 2: Adsorción superficial

Una vez que las moléculas de gas precursor llegan al sustrato, se adhieren a la superficie en un proceso llamado adsorción. Este es un preludio necesario para la reacción química.

Paso 3: La reacción química

Con las moléculas precursoras en la superficie, la energía (como el calor) hace que se descompongan o reaccionen con otros gases. Esta reacción forma el material sólido deseado, que se une directamente al sustrato.

Con el tiempo, este proceso se repite, construyendo la película delgada capa por capa. Los productos no volátiles de la reacción son los que forman la película.

Paso 4: Eliminación de subproductos

La reacción química también crea subproductos gaseosos que ya no son necesarios. Estos productos de desecho se desorben (se desprenden) de la superficie y son transportados por el sistema de vacío, manteniendo la superficie de crecimiento limpia para que lleguen nuevos precursores.

Comprendiendo las compensaciones y variaciones

La CVD no es una técnica única, sino una familia de procesos, cada uno con sus propias ventajas y limitaciones. La elección del método depende enteramente del material deseado y del sustrato que se utilice.

CVD térmica vs. CVD asistida por plasma (PECVD)

La CVD térmica es el método clásico, que se basa únicamente en altas temperaturas (a menudo >600°C) para iniciar la reacción. Esto produce películas densas y de muy alta calidad.

Sin embargo, temperaturas tan altas pueden dañar sustratos sensibles como plásticos o ciertos componentes electrónicos. La CVD asistida por plasma (PECVD) resuelve esto utilizando un campo eléctrico para crear un plasma, que proporciona la energía para la reacción. Esto permite que la deposición ocurra a temperaturas mucho más bajas.

El desafío de la uniformidad

Un objetivo clave de la CVD es crear una película de espesor perfectamente uniforme en todo el sustrato. Si bien la CVD es excelente en esto, lograr una uniformidad perfecta en formas tridimensionales complejas puede ser un desafío de ingeniería significativo que requiere un control cuidadoso del flujo de gas y los gradientes de temperatura.

El costo y la complejidad

Los sistemas de CVD, especialmente los destinados a la electrónica de alta pureza, requieren cámaras de vacío sofisticadas, sistemas de manejo de gases y controles de temperatura. Esto hace que la inversión inicial y la complejidad operativa sean mayores que las de métodos de recubrimiento más simples como la pintura o la galvanoplastia.

Tomando la decisión correcta para su objetivo

Seleccionar el enfoque de CVD correcto requiere alinear los parámetros del proceso con las necesidades específicas de la aplicación.

- Si su enfoque principal son los semiconductores de alta pureza: Debe priorizar las condiciones de ultra alto vacío y los gases precursores controlados con precisión para crear capas cristalinas impecables.

- Si su enfoque principal es crear recubrimientos duros y duraderos (como el diamante sintético): Debe inclinarse hacia variantes de CVD térmica de alta temperatura para promover el crecimiento de una película densa y fuertemente unida.

- Si su enfoque principal es recubrir materiales termosensibles: Debe utilizar un método de baja temperatura como la CVD asistida por plasma (PECVD) para depositar la película sin dañar el sustrato subyacente.

Al dominar estos principios, puede aprovechar la deposición química de vapor para diseñar materiales con propiedades adaptadas a casi cualquier aplicación avanzada.

Tabla resumen:

| Paso clave del proceso CVD | Qué sucede | Resultado clave |

|---|---|---|

| Suministro de precursores | Los gases que contienen los átomos objetivo se introducen en una cámara de vacío. | Los precursores se entregan a la superficie del sustrato. |

| Adsorción superficial | Las moléculas de gas se adhieren (adsorben) a la superficie del sustrato. | Los precursores están en posición para la reacción. |

| Reacción química | La energía (calor/plasma) desencadena una reacción, formando un material sólido. | La película delgada deseada se une al sustrato. |

| Eliminación de subproductos | Los productos de desecho gaseosos se bombean fuera de la cámara. | Se mantiene una superficie limpia para un crecimiento continuo. |

¿Listo para diseñar materiales superiores con CVD?

Dominar el proceso de deposición química de vapor es clave para desarrollar semiconductores de próxima generación, recubrimientos protectores duraderos y materiales de alta pureza. El equipo de laboratorio adecuado es fundamental para lograr el control preciso, la uniformidad y la pureza que su investigación exige.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para sobresalir. Ya sea que esté desarrollando productos electrónicos, creando recubrimientos duros o trabajando con sustratos termosensibles, tenemos la experiencia y las soluciones para respaldar sus aplicaciones específicas de CVD.

Contáctenos hoy para discutir cómo nuestros productos pueden ayudarlo a optimizar su proceso de CVD y lograr resultados innovadores.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura