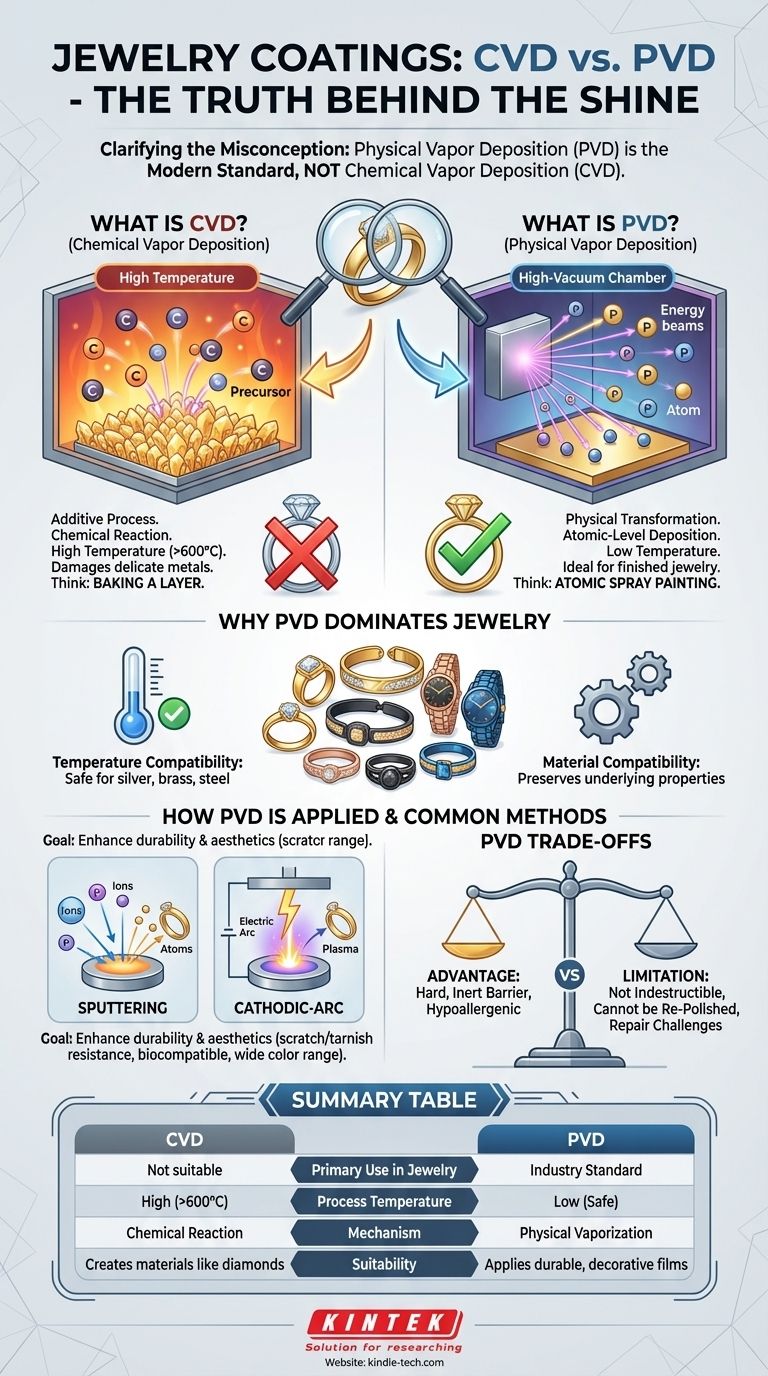

Aunque el término a veces se usa incorrectamente, la Deposición Química de Vapor (CVD) no es el proceso principal utilizado para los recubrimientos de joyería modernos. La tecnología que probablemente busca es la Deposición Física de Vapor (PVD), un proceso que aplica una película metálica delgada, duradera y decorativa a una pieza de joyería en un entorno de vacío. Esta distinción es crítica porque la PVD es mucho más adecuada para las sensibilidades de temperatura y los requisitos de materiales de la industria de la joyería.

El principio fundamental a entender es este: aunque su pregunta es sobre CVD, la tecnología que realmente produce los recubrimientos duraderos y coloridos en la joyería moderna es la Deposición Física de Vapor (PVD). La diferencia es que la PVD utiliza métodos físicos para vaporizar un material de recubrimiento, mientras que la CVD utiliza reacciones químicas, un proceso generalmente menos adecuado para la joyería terminada.

La distinción fundamental: CVD vs. PVD

Para entender por qué la industria confía en la PVD, primero debemos aclarar la diferencia entre estas dos potentes tecnologías de recubrimiento. Ambas logran un resultado similar —una película delgada— pero a través de mecanismos completamente diferentes.

¿Qué es la deposición química de vapor (CVD)?

La CVD es un proceso aditivo donde un sustrato (el objeto a recubrir) se expone a uno o más precursores químicos volátiles. En una cámara de reacción de alta temperatura, estos gases reaccionan o se descomponen en la superficie del sustrato para producir el recubrimiento sólido deseado.

Piense en ello como hornear una capa sobre una superficie. El calor y la interacción química son lo que crean la nueva película sólida. Este proceso es excepcional para crear materiales ultrapuros y de alto rendimiento como diamantes sintéticos o películas semiconductoras.

¿Qué es la deposición física de vapor (PVD)?

La PVD, en contraste, implica transformar físicamente un material de recubrimiento sólido en un vapor, que luego se condensa sobre el sustrato. Esto ocurre dentro de una cámara de alto vacío, asegurando que el vapor viaje en línea recta hacia el objeto objetivo.

Imagine esto como un proceso de pintura en aerosol a nivel atómico. Un bloque sólido del material de recubrimiento es bombardeado con energía, desprendiendo átomos o moléculas individuales que luego se depositan como una capa delgada y uniforme sobre la joyería.

Por qué la PVD domina en la joyería

La industria de la joyería utiliza casi exclusivamente la PVD por dos razones clave: temperatura y compatibilidad de materiales.

Los procesos de CVD a menudo requieren temperaturas muy altas (a menudo >600°C) para iniciar las reacciones químicas necesarias. Estas temperaturas dañarían o destruirían la mayoría de los metales utilizados en joyería, como la plata esterlina, el latón o incluso el acero inoxidable.

La PVD, por otro lado, puede realizarse a temperaturas mucho más bajas. Esto la hace ideal para recubrir piezas de joyería terminadas, a menudo delicadas, sin alterar las propiedades del metal subyacente.

Cómo se aplica la PVD en la industria de la joyería

El objetivo de usar PVD en joyería es mejorar tanto su durabilidad como sus posibilidades estéticas, mucho más allá de lo que los metales tradicionales pueden ofrecer.

El objetivo: durabilidad y estética

Un recubrimiento PVD, aunque solo tiene unos pocos micrones de espesor, crea una barrera superficial extremadamente dura e inerte. Esta capa aumenta drásticamente la resistencia a los arañazos, la abrasión y el deslustre.

Además, la PVD permite a los fabricantes aplicar una amplia gama de colores. Al usar materiales como nitruro de titanio o nitruro de circonio, pueden crear acabados que imitan perfectamente el oro amarillo, el oro rosa, o producir colores modernos como el negro, el chocolate o el azul sobre una base duradera y económica como el acero inoxidable.

Métodos comunes de PVD

Como señalan las referencias, se utilizan dos métodos principales de PVD para recubrimientos decorativos:

- Pulverización catódica (Sputtering): En este proceso, el material de recubrimiento sólido (el "objetivo") es bombardeado con iones de alta energía, que desprenden físicamente átomos de su superficie. Estos átomos "pulverizados" luego viajan a través del vacío y se depositan sobre la joyería.

- Arco catódico: Este método utiliza un arco eléctrico de alta corriente para golpear el material objetivo, creando un punto pequeño e intensamente caliente. Esto vaporiza el material en un plasma altamente ionizado, que luego se dirige hacia la joyería para formar un recubrimiento excepcionalmente denso y bien adherido.

Comprendiendo las ventajas y desventajas de los recubrimientos PVD

Si bien la PVD es una tecnología superior para esta aplicación, es esencial abordarla con una clara comprensión de sus fortalezas y limitaciones.

La ventaja: una barrera dura e inerte

El principal beneficio es la durabilidad. Un recubrimiento PVD es significativamente más duro que el electrochapado tradicional. También es biocompatible e hipoalergénico, ya que sella el metal base (que podría contener níquel) para que no entre en contacto con la piel.

La limitación: sigue siendo un recubrimiento

La PVD es increíblemente resistente, pero no es indestructible. Un arañazo o rasguño profundo de un objeto afilado y duro puede penetrar el recubrimiento y exponer el metal base debajo.

A diferencia de la joyería de oro macizo, una pieza recubierta de PVD no se puede volver a pulir para eliminar arañazos, ya que hacerlo eliminaría el propio recubrimiento de color.

El desafío: reparación y cambio de tamaño

De manera similar, el trabajo de reparación de joyería estándar, como soldar para cambiar el tamaño de un anillo, generalmente no es posible en un artículo recubierto de PVD. El calor de un soplete de joyero destruiría el recubrimiento y no se puede volver a aplicar fácilmente fuera de una instalación industrial especializada.

Cómo evaluar la joyería recubierta

Comprender la tecnología detrás del acabado le permite tomar una decisión informada basada en sus necesidades específicas.

- Si su enfoque principal es la durabilidad para el uso diario: Busque joyas que indiquen explícitamente que utilizan un recubrimiento PVD, especialmente sobre un metal base fuerte como el acero inoxidable o el titanio.

- Si su enfoque principal es lograr un color moderno específico: La PVD es la tecnología superior para lograr colores ricos y duraderos como el negro, el azul o un tono oro rosa consistente que no se deslustrará.

- Si su enfoque principal es el valor a largo plazo y la reparabilidad: Elija metales preciosos sólidos como el oro o el platino, ya que pueden pulirse, repararse y cambiar de tamaño a lo largo de su vida útil.

Al conocer la diferencia entre el proceso y la promesa, puede seleccionar joyas que realmente se alineen con sus expectativas tanto de belleza como de rendimiento.

Tabla resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Uso principal en joyería | No apto para joyería terminada | Estándar de la industria para recubrimientos |

| Temperatura del proceso | Alta (>600°C) | Baja (segura para joyería) |

| Mecanismo | Reacción química y descomposición | Vaporización física y deposición |

| Idoneidad | Crea materiales (ej., diamantes) | Aplica películas duraderas y decorativas |

¡Mejore su producción de joyería con soluciones PVD profesionales de KINTEK!

¿Busca mejorar la durabilidad, la variedad de colores y el atractivo estético de sus piezas de joyería? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, incluidos sistemas PVD de última generación adaptados para la industria de la joyería. Nuestra tecnología garantiza un recubrimiento duro, resistente a los arañazos y al deslustre que eleva la calidad de su producto y la satisfacción del cliente.

Permítanos ayudarle a lograr acabados consistentes y vibrantes en metales como el acero inoxidable, el titanio y más, todo mientras mantiene la integridad de sus delicados artículos de joyería.

¡Contáctenos hoy para explorar cómo nuestras soluciones PVD pueden transformar su línea de joyería!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura