En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación para crear películas y recubrimientos delgados sólidos de alta pureza. Funciona introduciendo un gas precursor volátil en una cámara controlada que contiene una superficie, o sustrato. La energía, típicamente en forma de calor, provoca una reacción química o descomposición del gas, permitiendo que el material deseado se "deposite" sobre el sustrato, construyendo una nueva capa sólida átomo por átomo.

La diferencia fundamental en la CVD es que no se está simplemente aplicando un material preexistente a una superficie. En cambio, se está construyendo una capa de material nueva y altamente uniforme directamente sobre esa superficie a partir de bloques de construcción gaseosos, lo que permite un control inigualable sobre la pureza y el espesor.

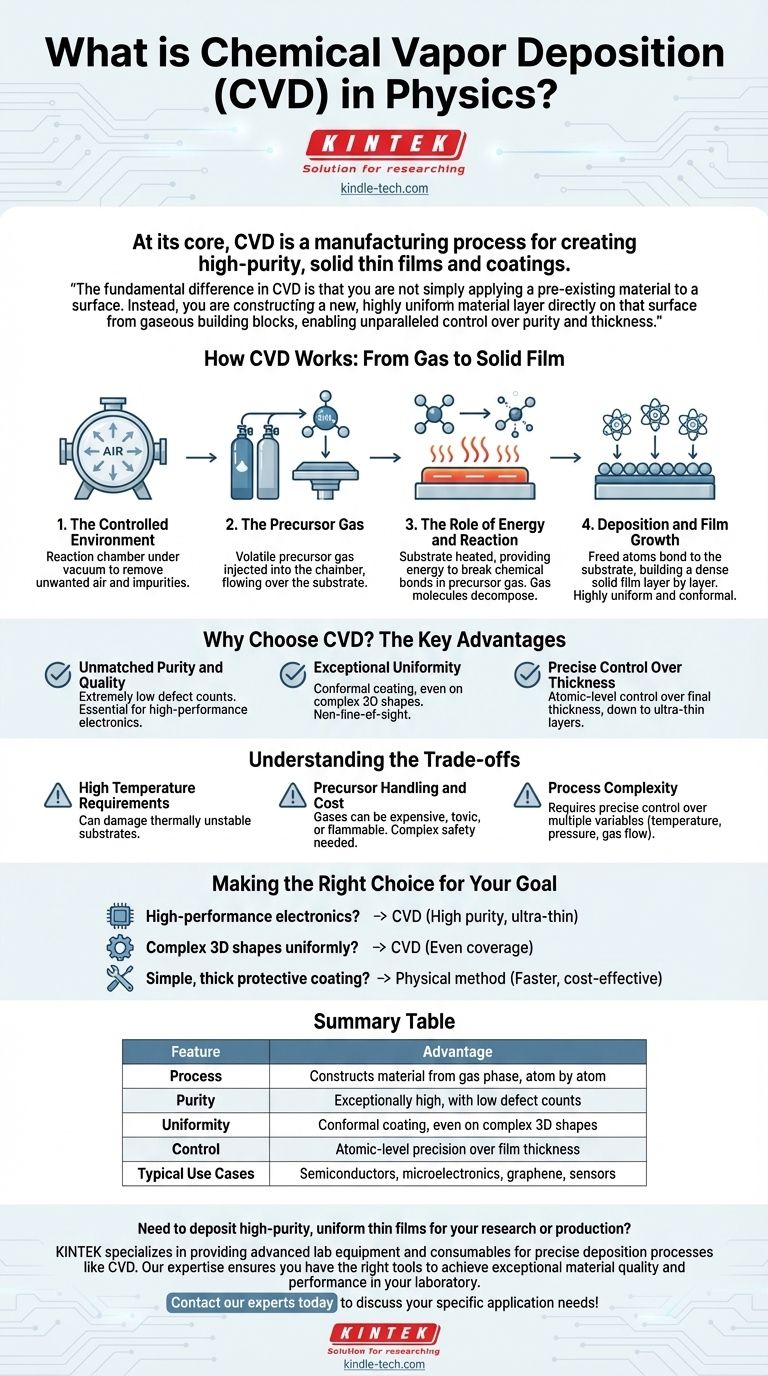

Cómo funciona la CVD: Del gas a la película sólida

Para comprender el valor de la CVD, es esencial visualizar el proceso no como un simple recubrimiento, sino como una construcción química controlada a escala molecular.

El Entorno Controlado

Todo el proceso tiene lugar dentro de una cámara de reacción al vacío.

El vacío es fundamental no para "aspirar" productos químicos, sino para eliminar el aire y las impurezas no deseadas. Esto asegura que las únicas moléculas presentes sean las necesarias para la reacción, lo que da como resultado una película final excepcionalmente pura.

El Gas Precursor

Un "precursor" es un gas volátil que contiene los átomos específicos que se desean depositar. Por ejemplo, para crear una película de silicio, se podría usar gas silano ($\text{SiH}_4$).

Este gas se inyecta cuidadosamente en la cámara, donde fluye sobre el componente que se desea recubrir, conocido como el sustrato.

El Papel de la Energía y la Reacción

El sustrato se calienta típicamente a una temperatura alta. Esta energía térmica proporciona el catalizador necesario para romper los enlaces químicos en las moléculas del gas precursor.

Cuando las moléculas de gas se acercan a la superficie caliente, reaccionan o se descomponen, liberando los átomos necesarios para la película y formando otros subproductos gaseosos que se expulsan de la cámara.

Deposición y Crecimiento de la Película

Los átomos liberados se unen a la superficie del sustrato. Con el tiempo, este proceso se repite, construyendo una capa de película delgada, densa y sólida capa por capa.

Dado que el proceso es impulsado por un gas que llena toda la cámara, la deposición es altamente uniforme, o conformada. Recubre uniformemente todas las superficies expuestas, incluidas formas complejas y cavidades internas.

¿Por qué elegir la CVD? Las ventajas clave

Los ingenieros y físicos eligen la CVD cuando las propiedades de la película depositada son más críticas que la velocidad o el costo del proceso.

Pureza y Calidad Inigualables

Al controlar con precisión los gases de entrada, la CVD puede producir películas con recuentos de defectos extremadamente bajos. Esto es esencial para la fabricación de materiales de alto rendimiento como el grafeno o las capas de silicio en microelectrónica.

Uniformidad Excepcional

A diferencia de los métodos de "línea de visión" como la pintura en aerosol o el sputtering físico, la CVD no es direccional. El precursor gaseoso rodea todo el objeto.

Esto da como resultado un recubrimiento perfectamente uniforme, lo cual es fundamental para componentes con geometrías intrincadas, asegurando un rendimiento constante en toda la superficie.

Control Preciso sobre el Espesor

El crecimiento de la película es una función directa del tiempo, la temperatura y el flujo de gas. Esto permite un control a nivel atómico sobre el espesor final, haciendo posible crear las capas ultrafinas requeridas para los circuitos eléctricos y sensores modernos.

Comprender las Compensaciones

Aunque es potente, la CVD no es la solución para todas las aplicaciones. Su precisión conlleva requisitos y limitaciones específicas.

Altos Requisitos de Temperatura

Muchos procesos de CVD requieren temperaturas muy altas para iniciar la reacción química. Esto puede dañar o deformar sustratos que no son térmicamente estables, limitando los tipos de materiales que se pueden recubrir.

Manejo y Costo del Precursor

Los gases precursores utilizados en la CVD pueden ser caros, altamente tóxicos, corrosivos o inflamables. Esto requiere una infraestructura de seguridad y manejo compleja y costosa.

Complejidad del Proceso

Lograr la película perfecta requiere un control preciso sobre múltiples variables: temperatura, presión, tasas de flujo de gas y química de la cámara. Esto hace que el proceso sea más complejo de configurar y ejecutar que los métodos de deposición física más simples.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente de las propiedades requeridas del producto final.

- Si su enfoque principal son la electrónica o los semiconductores de alto rendimiento: La CVD es a menudo la opción superior por su capacidad para producir películas ultrafinas, sin defectos y altamente puras.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La naturaleza no lineal de la CVD asegura una cobertura uniforme donde los métodos de deposición física fallarían.

- Si su enfoque principal es aplicar un recubrimiento protector simple y grueso sobre un material resistente al calor: Un método físico más simple podría ser más rápido y rentable si la pureza y la uniformidad extremas no son críticas.

En última instancia, elegir la Deposición Química de Vapor es una decisión de priorizar la calidad, la pureza y la uniformidad en la construcción de un material desde cero.

Tabla de Resumen:

| Característica | Ventaja |

|---|---|

| Proceso | Construye material a partir de la fase gaseosa, átomo por átomo |

| Pureza | Excepcionalmente alta, con bajos recuentos de defectos |

| Uniformidad | Recubrimiento conforme, incluso en formas 3D complejas |

| Control | Precisión a nivel atómico sobre el espesor de la película |

| Casos de Uso Típicos | Semiconductores, microelectrónica, grafeno, sensores |

¿Necesita depositar películas delgadas uniformes y de alta pureza para su investigación o producción? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados para procesos de deposición precisos como la CVD. Nuestra experiencia garantiza que usted tenga las herramientas adecuadas para lograr una calidad y un rendimiento excepcionales del material en su laboratorio. ¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades de aplicación específicas!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición