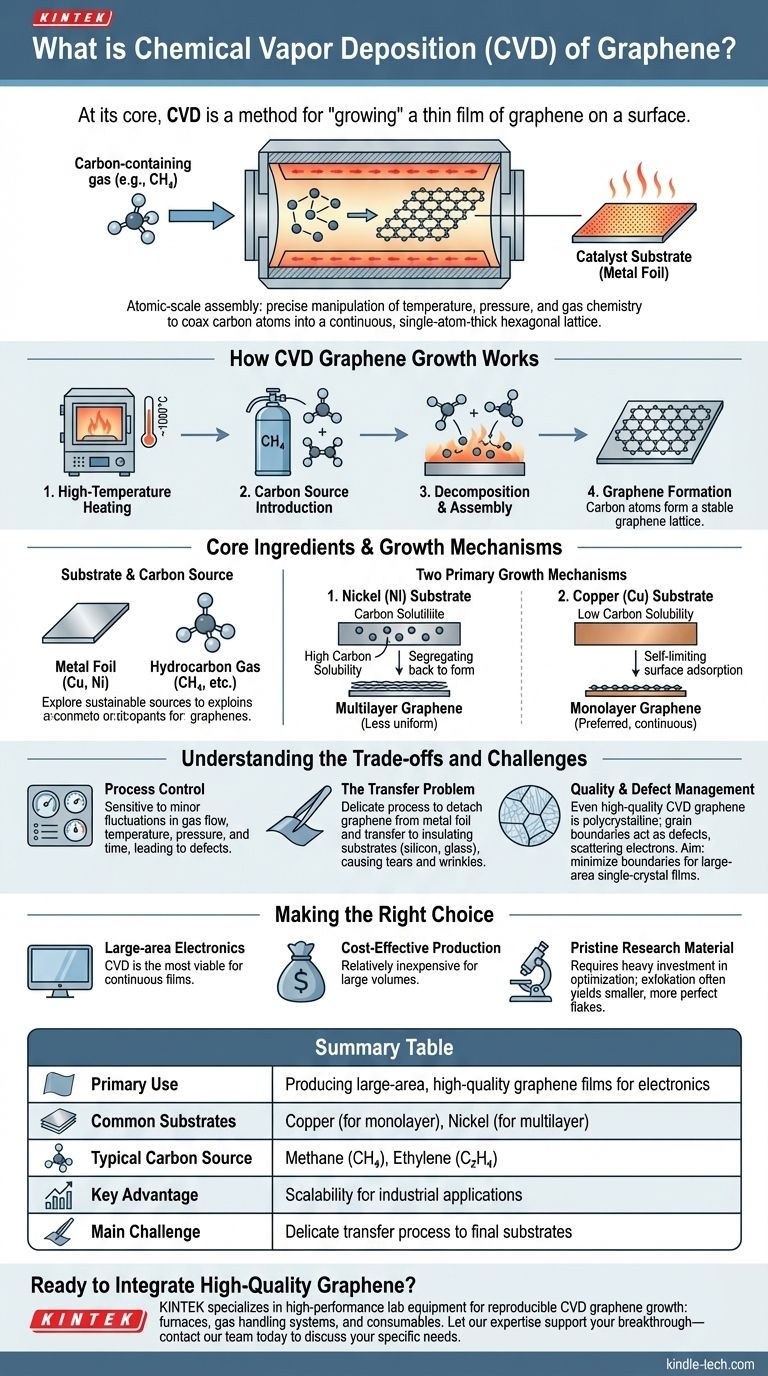

En esencia, la deposición química de vapor (CVD) es un método para "cultivar" una película delgada de grafeno sobre una superficie. Funciona introduciendo un gas que contiene carbono en un horno de alta temperatura, lo que hace que el gas se descomponga y deposite una sola capa de átomos de carbono sobre un sustrato catalizador, típicamente una lámina de metal como cobre o níquel. Esta técnica es actualmente el método más prometedor y ampliamente utilizado para producir películas de grafeno de alta calidad y gran área adecuadas para aplicaciones industriales y electrónicas.

La CVD no es una receta única, sino un proceso altamente controlado de ensamblaje a escala atómica. Su éxito depende de la manipulación precisa de la temperatura, la presión y la química de los gases para inducir a los átomos de carbono a formar una red hexagonal continua de un solo átomo de espesor sobre una superficie metálica.

Cómo funciona el crecimiento de grafeno por CVD

Para entender la CVD, es mejor pensar en ella como una reacción química cuidadosamente orquestada que ocurre en una superficie. El proceso tiene algunos componentes y mecanismos fundamentales.

Los ingredientes centrales: Sustrato y fuente de carbono

El proceso requiere dos materiales clave: un sustrato de crecimiento y un precursor de carbono.

El sustrato es típicamente una lámina metálica que actúa como catalizador para la reacción. El cobre (Cu) y el níquel (Ni) son las opciones más comunes.

El precursor de carbono es un gas hidrocarburo que se descompondrá para proporcionar los átomos de carbono. Los ejemplos comunes incluyen metano (CH₄), etileno (C₂H₄) o acetileno (C₂H₂). Los investigadores también están explorando fuentes de carbono sólidas y líquidas, incluidos los plásticos de desecho, para hacer el proceso más sostenible.

La reacción a alta temperatura

El proceso de CVD se desarrolla en una secuencia controlada dentro de un horno de vacío:

- El sustrato metálico se calienta a una temperatura alta, a menudo alrededor de 1000°C.

- El gas que contiene carbono se introduce en la cámara a baja presión.

- A esta alta temperatura, las moléculas de gas se descomponen en la superficie metálica caliente.

- Los átomos de carbono liberados se reorganizan en la estructura de red hexagonal estable y similar a un panal del grafeno.

Dos mecanismos de crecimiento principales

La elección del sustrato metálico cambia fundamentalmente cómo se forma la película de grafeno.

Con un metal como el níquel, que tiene una alta solubilidad para el carbono, los átomos de carbono primero se disuelven y difunden en el volumen del metal. A medida que el sustrato se enfría, el carbono se segrega de nuevo a la superficie para formar capas de grafeno. Esto a veces puede provocar múltiples capas menos uniformes.

Con un metal como el cobre, que tiene una solubilidad de carbono muy baja, el proceso se autorregula. El grafeno crece directamente en la superficie a través de la adsorción, y una vez que se forma una capa completa, la actividad catalítica de la superficie se detiene. Esto convierte al cobre en el sustrato preferido para producir monocapa de grafeno grande y continua.

Comprender las compensaciones y los desafíos

Si bien la CVD es el método líder para la producción escalable, no está exenta de complejidades. Lograr material de alta calidad requiere superar importantes obstáculos de ingeniería.

El papel crítico del control del proceso

La calidad final de la película de grafeno es exquisitamente sensible a los parámetros del proceso. Las fluctuaciones menores en los caudales de gas, la temperatura, la presión o el tiempo de reacción pueden introducir defectos, arrugas o parches multicapa no deseados en la película. Producir grafeno de cristal único a escala de oblea requiere un control de proceso extremadamente estricto.

El problema de la transferencia

El grafeno cultivado mediante CVD está sobre una lámina metálica, pero la mayoría de las aplicaciones lo requieren sobre un sustrato aislante como silicio o vidrio. La película debe separarse cuidadosamente del metal y transferirse al nuevo sustrato. Este proceso de transferencia es delicado y una fuente importante de desgarros, arrugas y contaminación que pueden degradar las excepcionales propiedades del grafeno.

Gestión de la calidad y los defectos

Incluso con un excelente control, el grafeno CVD es policristalino, lo que significa que está formado por muchos dominios cristalinos pequeños cosidos entre sí. Los límites entre estos dominios actúan como defectos que pueden dispersar electrones y debilitar el material. Minimizar estos límites de grano para crear películas de cristal único casi perfectas en áreas grandes sigue siendo un objetivo principal de la investigación actual.

Tomar la decisión correcta para su objetivo

Su aplicación dicta si las ventajas de la CVD superan sus desafíos. Considere su objetivo principal al evaluar esta tecnología.

- Si su enfoque principal son la electrónica de gran área o los conductores transparentes: La CVD es el método de producción más viable, ya que es la única técnica que produce de manera confiable las películas grandes y continuas requeridas para estas aplicaciones.

- Si su enfoque principal es la producción de material rentable: La CVD es relativamente económica para grandes volúmenes en comparación con métodos como la exfoliación, lo que la convierte en la opción clara para la ampliación industrial.

- Si su enfoque principal es el material prístino y sin defectos para la investigación fundamental: Aunque la CVD puede producir muestras de alta calidad, debe invertir mucho en la optimización y caracterización del proceso, ya que la exfoliación mecánica del grafito a menudo produce escamas más pequeñas pero estructuralmente más perfectas.

Comprender los principios y las compensaciones inherentes de la CVD es el primer paso para aprovechar el potencial del grafeno para aplicaciones en el mundo real.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Uso principal | Producción de películas de grafeno de alta calidad y gran área para electrónica |

| Sustratos comunes | Cobre (para monocapa), Níquel (para multicapa) |

| Fuente de carbono típica | Metano (CH₄), Etileno (C₂H₄) |

| Ventaja clave | Escalabilidad para aplicaciones industriales |

| Desafío principal | Proceso de transferencia delicado a sustratos finales |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos? El control preciso necesario para el crecimiento exitoso del grafeno CVD depende de equipos de laboratorio de alto rendimiento. KINTEK se especializa en los hornos, sistemas de manejo de gases y consumibles en los que los laboratorios confían para lograr resultados reproducibles. Permita que nuestra experiencia en equipos de laboratorio respalde su próximo gran avance: comuníquese con nuestro equipo hoy mismo para analizar sus necesidades específicas.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora