En esencia, la deposición química de vapor (CVD) es un proceso industrial escalable para "cultivar" capas de grafeno de alta calidad y de un solo átomo de espesor. Implica introducir un gas que contiene carbono en un sustrato calentado, típicamente una lámina de metal, donde el gas se descompone y los átomos de carbono se organizan en la característica red de panal. Este método es la técnica más prometedora y ampliamente utilizada para producir las películas de grafeno de gran área y uniformes requeridas para aplicaciones electrónicas.

El principio central de la CVD no es ensamblar escamas, sino cultivar una lámina continua. Al descomponer gases a base de carbono en un catalizador de metal caliente, los ingenieros pueden formar una película uniforme de una sola capa sobre grandes áreas, una hazaña difícil con otros métodos.

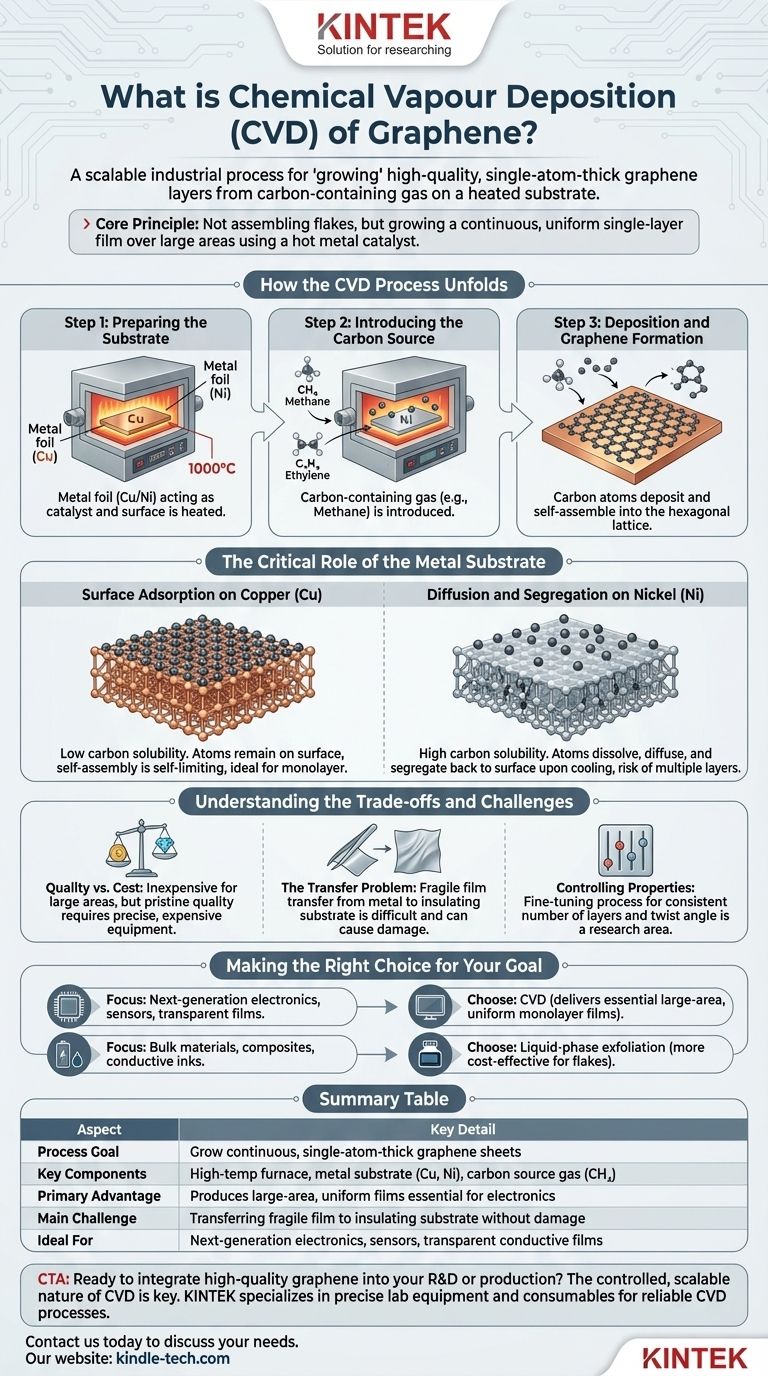

Cómo se desarrolla el proceso CVD

El método CVD es una secuencia de eventos cuidadosamente controlada que tiene lugar dentro de un horno de alta temperatura. Cada paso es crítico para la calidad de la película de grafeno final.

Paso 1: Preparación del sustrato

El proceso comienza con un sustrato, que actúa como catalizador y como superficie para el crecimiento. Las láminas de metales como el cobre (Cu) o el níquel (Ni) son opciones comunes. Este sustrato se coloca dentro de una cámara de reacción y se calienta a una temperatura alta, típicamente alrededor de 1000°C.

Paso 2: Introducción de la fuente de carbono

Una vez que el sustrato está caliente, se introduce en la cámara un gas precursor que contiene carbono. Los gases comunes incluyen metano (CH₄), etileno (C₂H₄) o acetileno (C₂H₂). La versatilidad de la CVD permite diversas fuentes de carbono, incluidos líquidos, sólidos e incluso plásticos de desecho.

Paso 3: Deposición y formación de grafeno

A estas altas temperaturas, el gas hidrocarburo se descompone. Los átomos de carbono se liberan y comienzan a depositarse sobre la superficie del sustrato metálico caliente. Estos átomos luego se organizan en la estructura de red hexagonal estable que define el grafeno.

El papel crítico del sustrato metálico

La elección del sustrato metálico no es arbitraria; cambia fundamentalmente la forma en que se forma la capa de grafeno. La diferencia clave radica en la capacidad del metal para disolver carbono a altas temperaturas.

Adsorción superficial sobre cobre (Cu)

El cobre tiene una solubilidad de carbono muy baja. Esto significa que los átomos de carbono no se disuelven en el metal a granel. En cambio, permanecen en la superficie y se autoensamblan. Este proceso es en gran medida autolimitante, deteniéndose típicamente una vez que se ha formado una monocapa completa de grafeno, lo que convierte al cobre en el sustrato ideal para producir grafeno monocapa de alta calidad.

Difusión y segregación en níquel (Ni)

En contraste, el níquel tiene una alta solubilidad de carbono. A altas temperaturas, los átomos de carbono se disuelven y difunden en el volumen de la lámina de níquel. Cuando el sistema se enfría, la solubilidad disminuye y el carbono absorbido "precipita" o segrega de nuevo a la superficie, formando la capa de grafeno. Este proceso es más difícil de controlar y puede resultar en múltiples capas o películas menos uniformes.

Comprender las compensaciones y los desafíos

Si bien la CVD es el método líder para la producción de grafeno de alta calidad, es esencial comprender sus limitaciones prácticas.

Calidad vs. Costo

La CVD se considera relativamente económica para producir películas de gran área en comparación con métodos como la exfoliación mecánica ("el método de la cinta adhesiva"). Sin embargo, lograr grafeno prístino y sin defectos aún requiere equipos costosos y un control preciso sobre los parámetros del proceso, como la temperatura, la presión y el flujo de gas.

El problema de la transferencia

El grafeno se cultiva en una lámina de metal, pero para la mayoría de las aplicaciones electrónicas, debe estar sobre un sustrato aislante como el silicio. El proceso de transferir la frágil película de un solo átomo de espesor del metal a su destino final es un desafío importante. Este paso puede introducir arrugas, desgarros y contaminación, degradando las propiedades excepcionales del material.

Control de las propiedades finales

Las características eléctricas del grafeno dependen en gran medida de factores como el número de capas y el ángulo de torsión entre ellas si se forman múltiples capas. Afinar el proceso CVD para controlar estos factores con perfecta consistencia sigue siendo un área significativa de investigación y desarrollo.

Tomar la decisión correcta para su objetivo

La selección de un método de producción de grafeno depende completamente de los requisitos de la aplicación final.

- Si su enfoque principal son la electrónica de próxima generación, los sensores o las películas conductoras transparentes: la CVD es el único método viable porque ofrece las películas monocapa esenciales de gran área, alta calidad y uniformes.

- Si su enfoque principal son los materiales a granel como compuestos, tintas conductoras o aditivos para baterías: métodos como la exfoliación en fase líquida suelen ser más rentables, ya que la perfección absoluta de una lámina de una sola capa es menos crítica que producir grandes cantidades de escamas de grafeno.

En última instancia, la fuerza de la CVD radica en su capacidad única para cultivar una lámina de grafeno continua y de alta calidad, lo que la convierte en la técnica de producción fundamental para el futuro de la electrónica.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Objetivo del proceso | Cultivar láminas de grafeno continuas, de un solo átomo de espesor |

| Componentes clave | Horno de alta temperatura, sustrato metálico (p. ej., Cu, Ni), gas fuente de carbono (p. ej., CH₄) |

| Ventaja principal | Produce películas uniformes de gran área esenciales para la electrónica |

| Desafío principal | Transferir la frágil película a un sustrato aislante sin dañarla |

| Ideal para | Electrónica de próxima generación, sensores, películas conductoras transparentes |

¿Listo para integrar grafeno de alta calidad en su I+D o producción?

La naturaleza controlada y escalable de la deposición química de vapor es clave para liberar el potencial del grafeno en aplicaciones avanzadas. KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para procesos CVD confiables, sirviendo las exigentes necesidades de los laboratorios de ciencia de materiales y electrónica.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ayudarle a lograr un crecimiento de grafeno consistente y de alta calidad para sus proyectos más innovadores.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material