En resumen, la Deposición Química de Vapor (CVD) se utiliza para aplicar recubrimientos funcionales y altamente duraderos sobre materiales para aplicaciones industriales exigentes. Sus usos principales son la creación de superficies extremadamente duras y resistentes al desgaste para herramientas de corte y la fabricación de películas delgadas críticas para las industrias de semiconductores y electrónica.

El principio fundamental de CVD es utilizar una reacción química, desencadenada por altas temperaturas, para hacer crecer una nueva capa de material directamente sobre la superficie de un componente. Este proceso crea una unión excepcionalmente fuerte y un recubrimiento uniforme, lo que lo hace ideal para aplicaciones que exigen dureza extrema y estabilidad térmica, pero su alta temperatura limita los tipos de materiales en los que se puede utilizar.

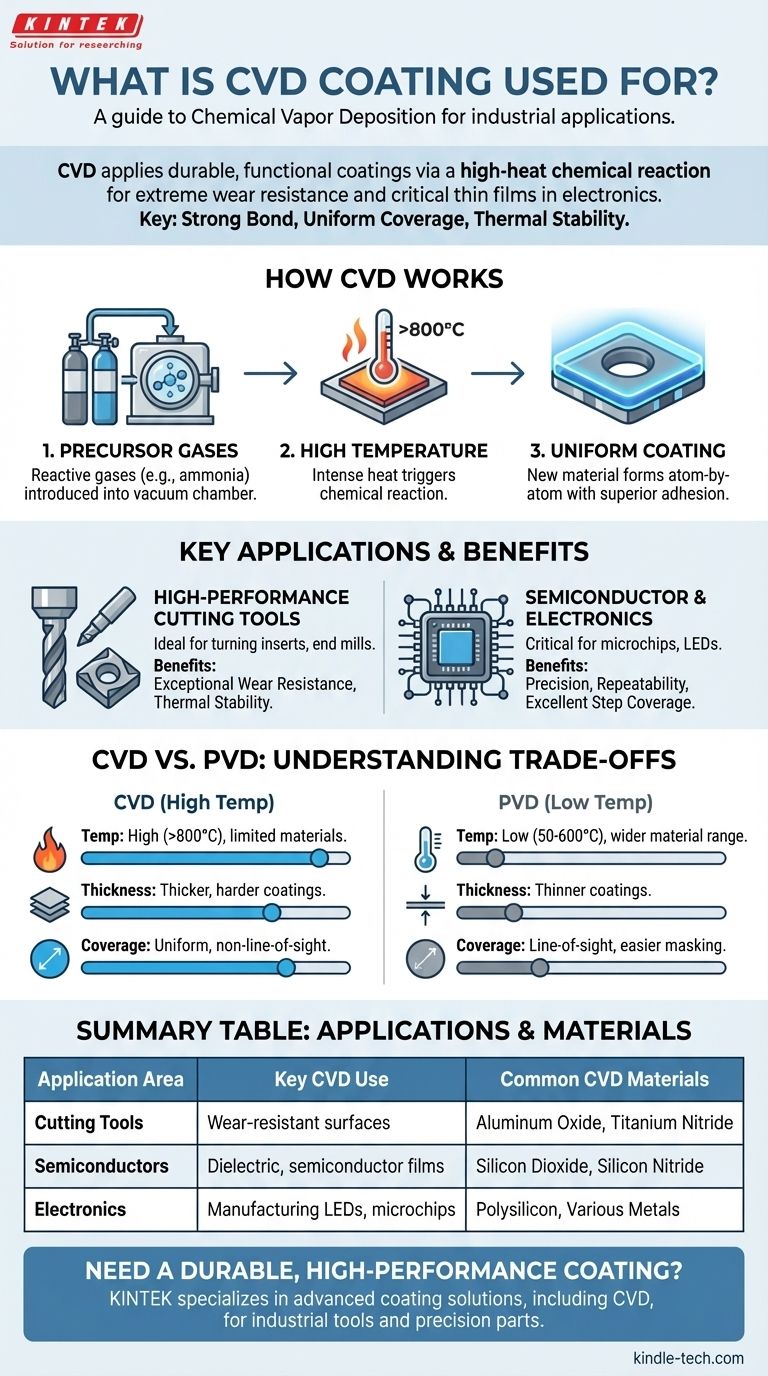

Cómo funciona la deposición química de vapor (CVD)

CVD es fundamentalmente diferente de pintar o platear. No solo añade una capa encima; sintetiza un nuevo material directamente sobre el sustrato a través de un proceso químico.

El papel de los gases precursores

El proceso comienza introduciendo gases reactivos específicos, conocidos como precursores, en una cámara de vacío que contiene la pieza a recubrir. Por ejemplo, para depositar nitruro de silicio se requieren gases como amoníaco y diclorosilano.

La importancia de la alta temperatura

Estas piezas se calientan a temperaturas muy altas, a menudo superiores a 800 °C (1472 °F). Este calor intenso proporciona la energía necesaria para desencadenar una reacción química entre los gases precursores.

Adhesión superior y cobertura uniforme

La reacción provoca que se forme y deposite un nuevo material sólido átomo por átomo sobre la superficie caliente, creando una película delgada. Debido a que esta película está químicamente unida al sustrato, su adhesión es excepcionalmente fuerte.

Fundamentalmente, dado que los gases precursores rodean todo el componente, el recubrimiento se forma uniformemente sobre todas las superficies expuestas, incluidas formas complejas y canales internos. Esta es una ventaja clave sobre los procesos de "línea de visión".

Aplicaciones clave impulsadas por las propiedades de CVD

Las características únicas de CVD (dureza, resistencia al calor y cobertura uniforme) lo convierten en la opción superior para un conjunto específico de aplicaciones de alto rendimiento.

Herramientas de corte de alto rendimiento

CVD es ideal para recubrir herramientas que experimentan fuerzas de corte continuas y de alto estrés, como placas de torneado y algunas fresas o brocas.

Los recubrimientos gruesos (10-20 μm) y extremadamente duros, a menudo hechos de materiales como el óxido de aluminio (Al2O3), proporcionan una resistencia al desgaste y estabilidad térmica excepcionales. Esto permite que las herramientas mantengan un filo afilado durante más tiempo al mecanizar materiales resistentes a altas velocidades.

Fabricación de semiconductores y electrónica

CVD es una tecnología fundamental en la fabricación de microchips, LED, células solares y otros dispositivos electrónicos. Su precisión es esencial para construir estructuras microscópicas capa por capa.

El proceso se utiliza para depositar varias películas críticas, que incluyen:

- Películas dieléctricas (p. ej., SiO₂, Si₃N₄) para aislar capas conductoras.

- Películas semiconductoras que forman la base de los transistores.

- Películas metálicas conductoras que crean los circuitos dentro de un chip.

La excelente repetibilidad y cobertura de escalón (su capacidad para recubrir las paredes verticales de trincheras diminutas) de CVD son vitales para la fiabilidad y el rendimiento de la electrónica moderna.

Comprender las compensaciones: CVD frente a PVD

Aunque ambos son métodos de deposición al vacío, la Deposición Física de Vapor (PVD) y CVD tienen ventajas y limitaciones distintas. Elegir entre ellos depende totalmente de los requisitos de la aplicación.

Temperatura: La limitación definitoria de CVD

Las altas temperaturas requeridas para el proceso CVD son su mayor fortaleza y su mayor debilidad. Este calor limita su uso a materiales que pueden soportarlo, como carburos cementados, cerámicas y algunos aceros de alta temperatura.

PVD, por el contrario, opera a temperaturas mucho más bajas (50-600 °C), lo que lo hace adecuado para una gama más amplia de materiales, incluidos aceros tratados térmicamente, plásticos y varias aleaciones utilizadas en dispositivos médicos y bienes de consumo.

Grosor del recubrimiento y dureza

CVD generalmente produce recubrimientos más gruesos, más duros y más resistentes a la abrasión que PVD. Esto lo hace superior para combatir el desgaste intenso observado en las operaciones de mecanizado continuo.

Los recubrimientos PVD son más delgados, lo que puede ser una ventaja para preservar la nitidez de un filo de corte de alta precisión, lo que los hace ideales para tareas que implican cortes interrumpidos como el fresado.

Cobertura: Uniforme frente a línea de visión

CVD es un proceso sin línea de visión. El gas reactivo fluye alrededor de toda la pieza, asegurando un recubrimiento uniforme incluso en superficies internas y geometrías complejas.

PVD es un proceso de línea de visión, donde el material de recubrimiento viaja en línea recta desde una fuente hasta el sustrato. Esto facilita el enmascaramiento de áreas específicas que no se desean recubrir, pero dificulta la cobertura de formas complejas o internas.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de recubrimiento correcta requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es la resistencia extrema al desgaste y al calor: CVD es a menudo la opción superior debido a sus recubrimientos gruesos, químicamente unidos y térmicamente estables, ideales para herramientas industriales de servicio pesado.

- Si su enfoque principal es recubrir materiales sensibles al calor: PVD es la única opción viable, ya que su proceso a baja temperatura no dañará ni deformará el material subyacente.

- Si su enfoque principal es recubrir uniformemente geometrías internas complejas: La naturaleza sin línea de visión de CVD le otorga una ventaja clara para garantizar una cobertura completa y uniforme.

- Si su enfoque principal son los acabados estéticos o la biocompatibilidad: PVD es la tecnología dominante para aplicaciones como accesorios, joyería e implantes médicos debido a su versatilidad y menor temperatura de proceso.

Al comprender estos principios fundamentales, puede seleccionar con confianza la tecnología de recubrimiento que se alinee perfectamente con su material, geometría y objetivos de rendimiento.

Tabla de resumen:

| Área de aplicación | Uso clave del recubrimiento CVD | Materiales CVD comunes |

|---|---|---|

| Herramientas de corte | Superficies resistentes al desgaste para placas, fresas | Óxido de aluminio (Al₂O₃), Nitruro de titanio (TiN) |

| Semiconductores | Películas dieléctricas, semiconductoras y conductoras | Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) |

| Electrónica | Fabricación de LED, células solares y microchips | Polisilicio, Varios metales |

¿Necesita un recubrimiento duradero y de alto rendimiento para sus componentes? KINTEK se especializa en soluciones de recubrimiento avanzadas, incluido CVD, para herramientas industriales y piezas de precisión. Nuestra experiencia garantiza que sus productos logren una resistencia superior al desgaste, estabilidad térmica y cobertura uniforme, incluso en geometrías complejas. Contacte hoy con nuestros expertos en recubrimientos para analizar cómo podemos mejorar el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura