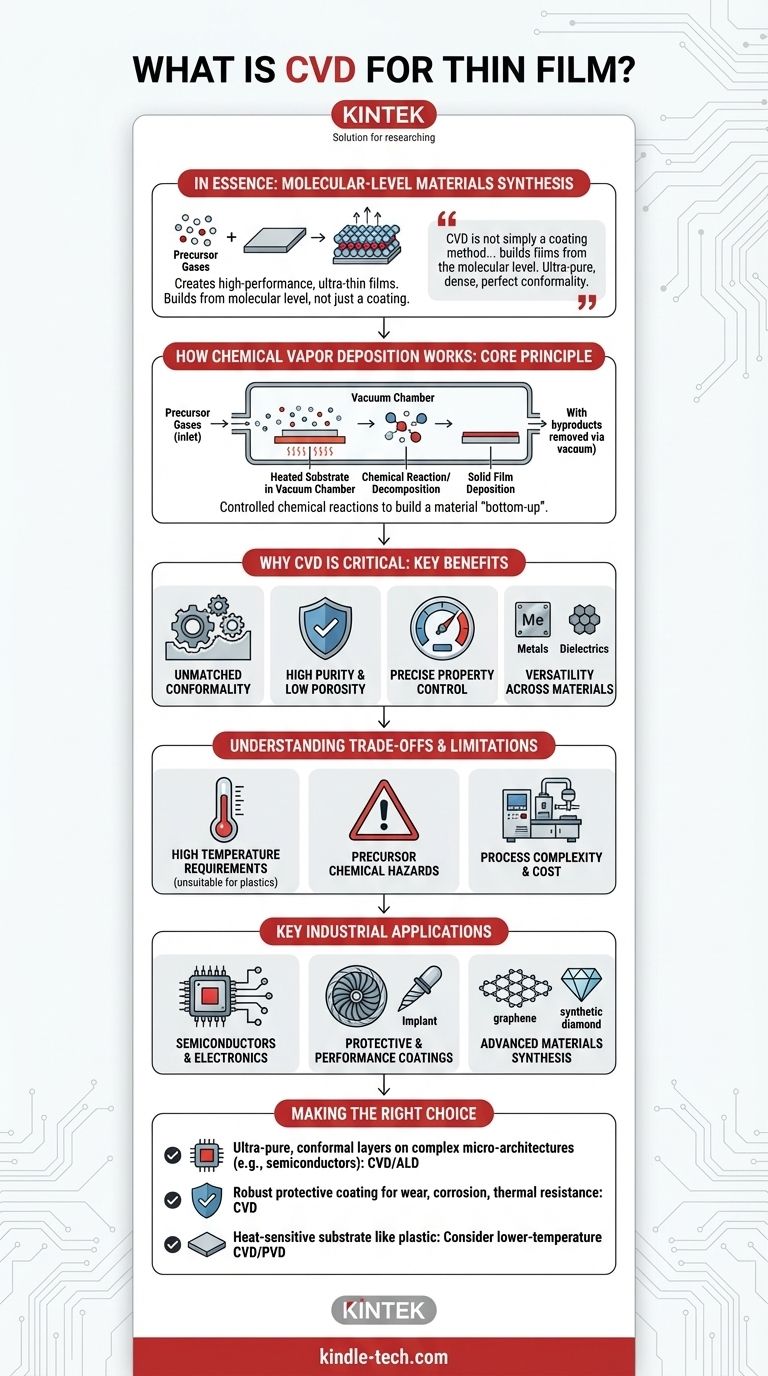

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación altamente versátil que se utiliza para crear películas extremadamente delgadas y de alto rendimiento en la superficie de un sustrato. Funciona introduciendo gases precursores en una cámara de reacción, donde se descomponen y reaccionan sobre el sustrato para formar un material sólido, una capa atómica a la vez. Este método es fundamental para la fabricación de componentes avanzados, desde los intrincados circuitos de los semiconductores hasta los recubrimientos duraderos de los implantes médicos.

La CVD no es simplemente un método de recubrimiento; es un proceso de síntesis de materiales que construye películas desde el nivel molecular. Su verdadero valor reside en su capacidad para crear capas ultrapuras, densas y perfectamente uniformes (conformes) que pueden seguir las topografías de superficie más complejas, una hazaña a menudo imposible con las técnicas tradicionales.

Cómo funciona la deposición química de vapor: el principio fundamental

La CVD es un proceso sofisticado que se basa en reacciones químicas controladas para construir un material "de abajo hacia arriba" directamente sobre la superficie de un componente.

El papel de los gases precursores

El proceso comienza con uno o más gases precursores volátiles. Estos son compuestos químicos que contienen los átomos del material de película deseado (por ejemplo, silicio, carbono, titanio).

La cámara de reacción

Estos gases se introducen en una cámara de vacío que contiene el objeto a recubrir, conocido como sustrato. El sustrato se calienta a una temperatura precisa, lo que proporciona la energía necesaria para desencadenar la reacción química.

El proceso de deposición

En la superficie caliente del sustrato, los gases precursores reaccionan o se descomponen. Este cambio químico hace que los átomos deseados se "depositen" en la superficie, formando una película delgada y sólida. Cualquier subproducto químico no deseado se elimina de la cámara mediante el sistema de vacío.

Por qué la CVD es crítica para las aplicaciones de películas delgadas

La naturaleza única del proceso CVD confiere a sus películas propiedades muy buscadas en la fabricación y tecnología avanzadas.

Conformidad inigualable

Debido a que la película se construye molécula a molécula a partir de un gas, puede recubrir perfectamente cada característica de una superficie, incluidas zanjas microscópicas, orificios y formas 3D complejas. Esta conformidad es crítica en la microelectrónica, donde la cobertura completa no es negociable.

Alta pureza y baja porosidad

La reacción química controlada da como resultado una película excepcionalmente pura y densa con muy baja porosidad. Esto crea una barrera superior contra la corrosión, la humedad y las altas temperaturas, protegiendo el componente subyacente.

Control preciso sobre las propiedades de la película

Al ajustar cuidadosamente los parámetros del proceso, como la temperatura, la presión y la composición del gas, los ingenieros pueden ajustar con precisión el espesor, la conductividad eléctrica, la dureza y otras propiedades críticas de la película.

Versatilidad entre materiales

La CVD no se limita a un tipo de material. Se utiliza para depositar una amplia gama de sustancias, incluidos metales, dieléctricos aislantes y carbonos avanzados como el diamante sintético, el grafeno y los nanotubos de carbono.

Comprensión de las ventajas y limitaciones

Aunque potente, la CVD no es la solución para todos los escenarios. Comprender sus limitaciones es clave para tomar una decisión informada.

Requisitos de alta temperatura

Muchos procesos CVD tradicionales requieren temperaturas muy altas para iniciar la reacción química. Esto los hace inadecuados para sustratos sensibles al calor, como muchos plásticos o materiales biológicos, que podrían dañarse o destruirse.

Peligros químicos de los precursores

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere procedimientos de manipulación especializados, monitoreo de seguridad y sistemas de gestión de escape, lo que aumenta la complejidad operativa y el costo.

Complejidad y costo del proceso

La CVD requiere equipos sofisticados, incluidas cámaras de vacío, controladores de flujo de gas de precisión y sistemas de calentamiento. Generalmente es un proceso más complejo y costoso que los métodos de recubrimiento físico más simples.

Variantes especializadas de CVD

Para superar estas limitaciones, se han desarrollado versiones especializadas de CVD. La deposición de capa atómica (ALD), por ejemplo, es una variante más lenta y de baja temperatura que ofrece un control inigualable a nivel de angstrom sobre el espesor de la película, lo que la hace esencial para la electrónica de próxima generación.

Aplicaciones industriales clave de las películas CVD

Las capacidades únicas de la CVD la hacen indispensable en numerosas industrias de alta tecnología.

En semiconductores y electrónica

La CVD se utiliza para crear las capas fundamentales de los microchips, incluidos dieléctricos aislantes ultrafinos, interconexiones metálicas conductoras y películas de silicio que forman la base de los transistores.

Para recubrimientos protectores y de rendimiento

El proceso se utiliza para aplicar recubrimientos extremadamente duros, resistentes al desgaste y resistentes al calor en herramientas industriales y álabes de turbinas de gas. En aplicaciones biomédicas, crea recubrimientos biocompatibles y lubricantes para implantes.

En la síntesis de materiales avanzados

La CVD es un método clave para producir materiales de vanguardia que son difíciles de fabricar de otra manera. Esto incluye la creación de láminas grandes y de alta calidad de grafeno, la síntesis de diamantes sintéticos impecables y el crecimiento de nanotubos de carbono (CNT) para su uso en electrónica, sensores y compuestos.

Tomar la decisión correcta para su aplicación

Elegir la tecnología de deposición adecuada depende completamente de su objetivo final y de las limitaciones del material.

- Si su objetivo principal es crear capas ultrapuras y conformes en microarquitecturas complejas (como en semiconductores): la CVD o su variante, ALD, suele ser la única opción viable debido a su precisión a nivel atómico.

- Si su objetivo principal es añadir un recubrimiento protector robusto para resistencia al desgaste, la corrosión o el calor: la CVD ofrece una película densa y no porosa que proporciona una protección superior en comparación con muchos métodos de recubrimiento mecánicos o físicos.

- Si su objetivo principal es recubrir un sustrato sensible al calor como el plástico: debe considerar variantes de CVD de baja temperatura o tecnologías alternativas como la deposición física de vapor (PVD), ya que un proceso CVD tradicional probablemente dañaría la pieza.

En última instancia, la CVD permite a ingenieros y científicos diseñar y construir materiales desde cero, desbloqueando características de rendimiento que de otro modo serían inalcanzables.

Tabla resumen:

| Característica clave | Beneficio |

|---|---|

| Recubrimiento conforme | Recubre perfectamente formas 3D complejas y características microscópicas. |

| Alta pureza y densidad | Crea propiedades de barrera superiores contra la corrosión y el calor. |

| Versatilidad de materiales | Deposita metales, dieléctricos, diamante, grafeno y más. |

| Control preciso de propiedades | Permite ajustar el espesor, la conductividad y la dureza. |

¿Listo para integrar la tecnología CVD en el flujo de trabajo de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para la deposición avanzada de películas delgadas. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos protectores duraderos o sintetizando materiales novedosos como el grafeno, nuestra experiencia garantiza que tenga las herramientas adecuadas para obtener resultados precisos y confiables. Contacte hoy mismo a nuestros expertos para analizar cómo podemos satisfacer las necesidades específicas de su laboratorio y ayudarlo a lograr un rendimiento superior de los materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación