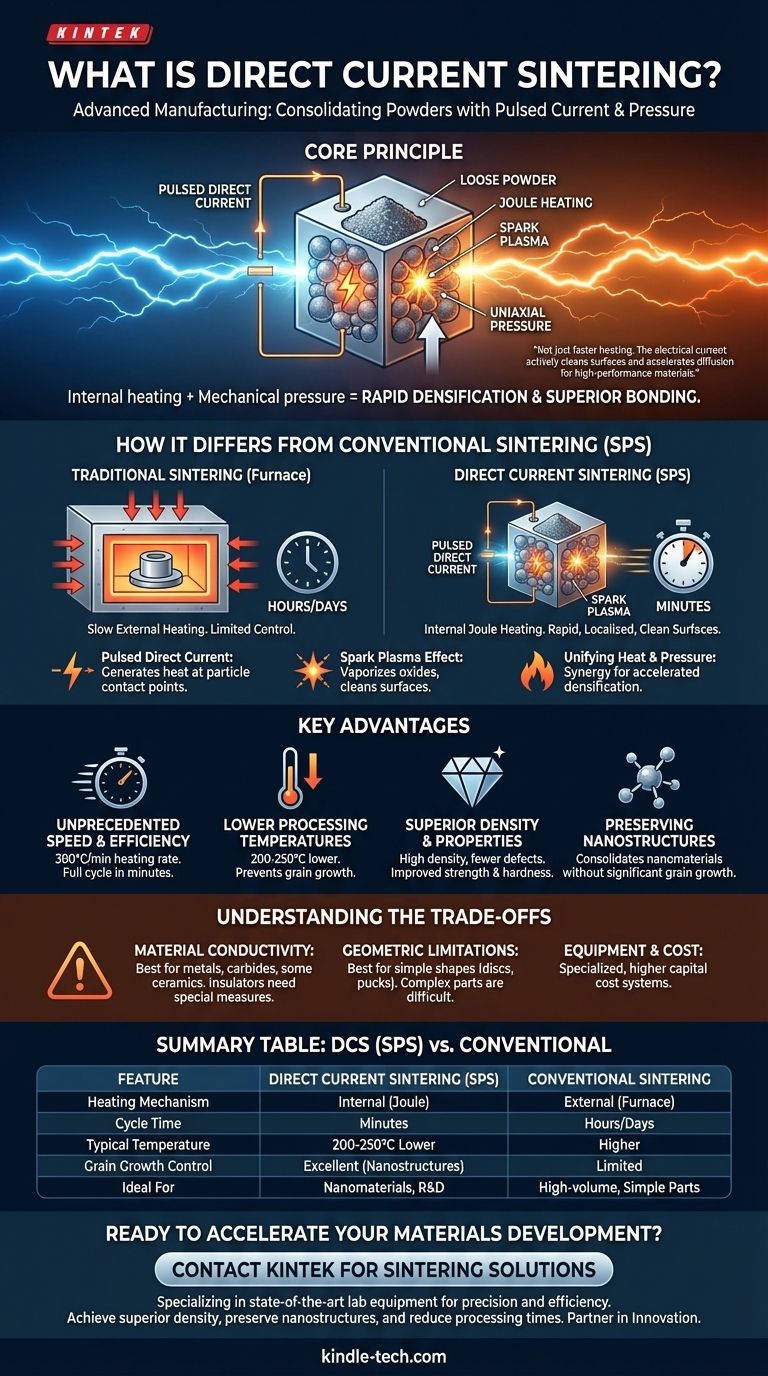

En esencia, la sinterización por corriente continua es una técnica de fabricación avanzada que consolida polvos en una masa sólida haciendo pasar una corriente eléctrica continua pulsada de alto amperaje directamente a través del material. A diferencia de los métodos tradicionales que dependen del calentamiento externo en un horno, este proceso utiliza la propia resistencia eléctrica del material para generar calor internamente y aplica simultáneamente presión mecánica. Esta combinación da como resultado una densificación drásticamente más rápida y eficiente, a menudo a temperaturas generales más bajas.

La distinción crítica es que la sinterización por corriente continua no es solo una forma más rápida de calentar un material. La corriente eléctrica en sí misma desempeña un papel activo en el proceso de consolidación, limpiando las superficies de las partículas y acelerando la difusión, lo que permite la creación de materiales densos y de alto rendimiento en una fracción del tiempo requerido por los métodos convencionales basados en hornos.

Cómo difiere de la sinterización convencional

La sinterización tradicional implica colocar una pieza preformada (un "cuerpo verde") en un horno, calentarla lentamente durante horas o incluso días, y permitir que la transferencia de calor consolide las partículas. La sinterización por corriente continua, más comúnmente conocida como Sinterización por Plasma de Chispas (SPS), cambia fundamentalmente esta dinámica.

El papel de la corriente continua pulsada

En un proceso SPS, el polvo suelto se coloca en una matriz conductora (típicamente grafito). En lugar de calentarlo desde el exterior, se hace pasar una corriente continua pulsada directamente a través de la matriz y el propio polvo.

Esto crea un rápido calentamiento Joule, donde el calor se genera en los puntos de contacto entre las partículas de polvo individuales. Este calentamiento es increíblemente rápido y localizado exactamente donde más se necesita para que se produzca la unión.

El efecto "plasma de chispa"

La naturaleza pulsada de la corriente puede generar descargas de chispas momentáneas en los huecos microscópicos entre las partículas de polvo.

Esto crea un plasma localizado que tiene un efecto crítico: limpia las superficies de las partículas al vaporizar los gases adsorbidos y descomponer las capas de óxido. Las superficies limpias pueden unirse de manera mucho más efectiva y a temperaturas más bajas.

Unificación de calor y presión

Si bien el prensado en caliente convencional también utiliza calor y presión, el SPS los aplica con una sinergia única. La aplicación simultánea de presión uniaxial y el calentamiento interno y rápido fuerza a las partículas a unirse mientras sus superficies se encuentran en un estado ideal para la unión.

Esta sinergia acelera drásticamente la densificación, el proceso de eliminación de la porosidad y la transformación del polvo en un objeto sólido.

Las principales ventajas sobre los métodos tradicionales

El mecanismo único de la sinterización por corriente continua proporciona varias ventajas significativas y medibles sobre las técnicas basadas en hornos.

Velocidad y eficiencia sin precedentes

La ventaja más dramática es la velocidad. Las tasas de calentamiento pueden superar los 300°C por minuto, en comparación con solo 5-8°C por minuto en un horno convencional.

Esto significa que un ciclo de sinterización completo se puede completar en minutos, en lugar de las horas o días requeridos por los métodos tradicionales, lo que aumenta drásticamente el rendimiento para la investigación y el desarrollo.

Temperaturas de procesamiento más bajas

Debido a que la corriente eléctrica ayuda activamente en el proceso de unión, la temperatura máxima requerida es a menudo 200°C a 250°C más baja que en la sinterización convencional.

Las temperaturas más bajas son cruciales para prevenir cambios indeseables en el material, como el crecimiento excesivo de grano, que puede degradar las propiedades mecánicas.

Densidad superior y propiedades finales

La combinación de limpieza de superficies, calentamiento rápido y presión simultánea da como resultado materiales con una densidad excepcionalmente alta y menos defectos internos. Esto se traduce directamente en una mejora de la resistencia, la dureza y otras características de rendimiento.

Preservación de nanoestructuras

Para la ciencia de los materiales avanzados, este es un beneficio crítico. El calentamiento convencional de larga duración engrosa los nanomateriales, destruyendo sus propiedades únicas.

La velocidad y las temperaturas más bajas de la sinterización por corriente continua hacen posible consolidar polvos de tamaño nanométrico en una pieza sólida sin un crecimiento significativo de grano, preservando la nanoestructura y sus propiedades mejoradas en el producto final.

Comprensión de las compensaciones

Aunque potente, la sinterización por corriente continua no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Requisitos de conductividad del material

El proceso se basa en que la corriente pase a través del material. Funciona excepcionalmente bien para materiales conductores y semiconductores como metales, carburos y algunas cerámicas.

Para cerámicas eléctricamente aislantes, se requieren medidas especiales, como usar una matriz conductora para calentar la muestra indirectamente o mezclar el polvo con aditivos conductores, lo que añade complejidad.

Limitaciones geométricas y de tamaño

El SPS se realiza típicamente en una prensa uniaxial simple utilizando una matriz cilíndrica. Esto significa que es más adecuado para producir formas simples como discos, pastillas y bloques rectangulares. La creación de piezas con geometrías complejas es difícil y a menudo poco práctica.

Equipo y costo

Los sistemas SPS son máquinas especializadas que son más complejas y tienen un costo de capital más alto que los hornos de alta temperatura estándar. El proceso es una compensación entre una mayor inversión inicial y ganancias significativas en velocidad y calidad del material.

¿Es la sinterización por corriente continua adecuada para su aplicación?

Elegir el método de sinterización correcto depende completamente de su material, el resultado deseado y los objetivos de producción.

- Si su enfoque principal es la investigación de materiales avanzados (nanomateriales, composites, aleaciones novedosas): La sinterización por corriente continua es la opción superior, ya que su capacidad para preservar microestructuras delicadas no tiene igual.

- Si su enfoque principal es el desarrollo rápido de procesos y el descubrimiento de materiales: Los tiempos de ciclo extremadamente cortos lo hacen ideal para iterar rápidamente a través de diferentes composiciones y parámetros de procesamiento.

- Si su enfoque principal es la producción de alto volumen de piezas simples y establecidas: La metalurgia de polvos tradicional y la sinterización en horno pueden ofrecer una solución más rentable a gran escala.

- Si su enfoque principal es la creación de piezas grandes o geométricamente complejas: Métodos como el prensado isostático o la impresión 3D seguida de sinterización convencional son más adecuados para formas complejas.

En última instancia, la sinterización por corriente continua proporciona un nivel excepcional de control sobre el proceso de consolidación del material, lo que permite la creación de materiales de próxima generación que simplemente no son posibles con las técnicas tradicionales.

Tabla resumen:

| Característica | Sinterización por Corriente Continua (SPS) | Sinterización Convencional |

|---|---|---|

| Mecanismo de Calentamiento | Interno (calentamiento Joule mediante corriente continua pulsada) | Externo (calentamiento en horno) |

| Tiempo de Ciclo | Minutos | Horas o Días |

| Temperatura Típica | 200-250°C más baja | Más alta |

| Control del Crecimiento de Grano | Excelente (preserva nanoestructuras) | Limitado |

| Ideal para | Nanomateriales, composites, I+D | Piezas simples de alto volumen |

¿Listo para acelerar el desarrollo de sus materiales con tecnología de sinterización avanzada?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de última generación, incluidas soluciones de sinterización, para satisfacer las exigentes necesidades de los laboratorios modernos. Nuestra experiencia puede ayudarle a lograr una densidad de material superior, preservar nanoestructuras delicadas y reducir drásticamente sus tiempos de procesamiento.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestro equipo especializado puede aportar precisión y eficiencia a sus proyectos de investigación y desarrollo. Deje que KINTEK sea su socio en la innovación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío (VHP)? Consolidación de Compuestos de Titanio

- ¿Cuál es el principio del prensado en caliente? Lograr una densidad superior para componentes de alto rendimiento

- ¿Cómo mejoran el tiempo de mantenimiento prolongado y el alto vacío de prensado en caliente la unión diamante/aluminio? Mecanismos clave revelados

- ¿Qué es la sinterización por descarga de plasma? Una ruta de alta velocidad para materiales densos y avanzados

- ¿Por qué son esenciales los controles de temperatura y presión de alta precisión en SPS para las aleaciones de titanio? Lograr la máxima resistencia

- ¿Cuáles son las ventajas de usar un horno SPS para andamios de Ti-Nb-Zr-O? Optimice sus implantes ortopédicos

- ¿Cuáles son las funciones principales de un horno de prensa en caliente al vacío? Optimización de la densificación de compuestos de matriz CNT/Al

- ¿Cuál es el valor de aplicación de un horno de prensa en caliente al vacío? Desbloquee cerámicas de carburo complejas de alta densidad