En resumen, la evaporación por haz de electrones (e-beam) es un proceso de alta precisión utilizado para crear películas delgadas excepcionalmente puras en una superficie. Funciona utilizando un haz de electrones enfocado y de alta energía para vaporizar un material fuente dentro de una cámara de vacío. Este vapor luego viaja y se condensa sobre un objeto objetivo, conocido como sustrato, formando un recubrimiento uniforme.

La evaporación por haz de electrones es fundamentalmente un método para convertir un material sólido directamente en un vapor de alta pureza utilizando un intenso haz de electrones. Esto permite la deposición precisa de películas delgadas a partir de materiales que de otro modo son difíciles de vaporizar, lo que la convierte en una técnica crítica en electrónica avanzada, óptica y ciencia de materiales.

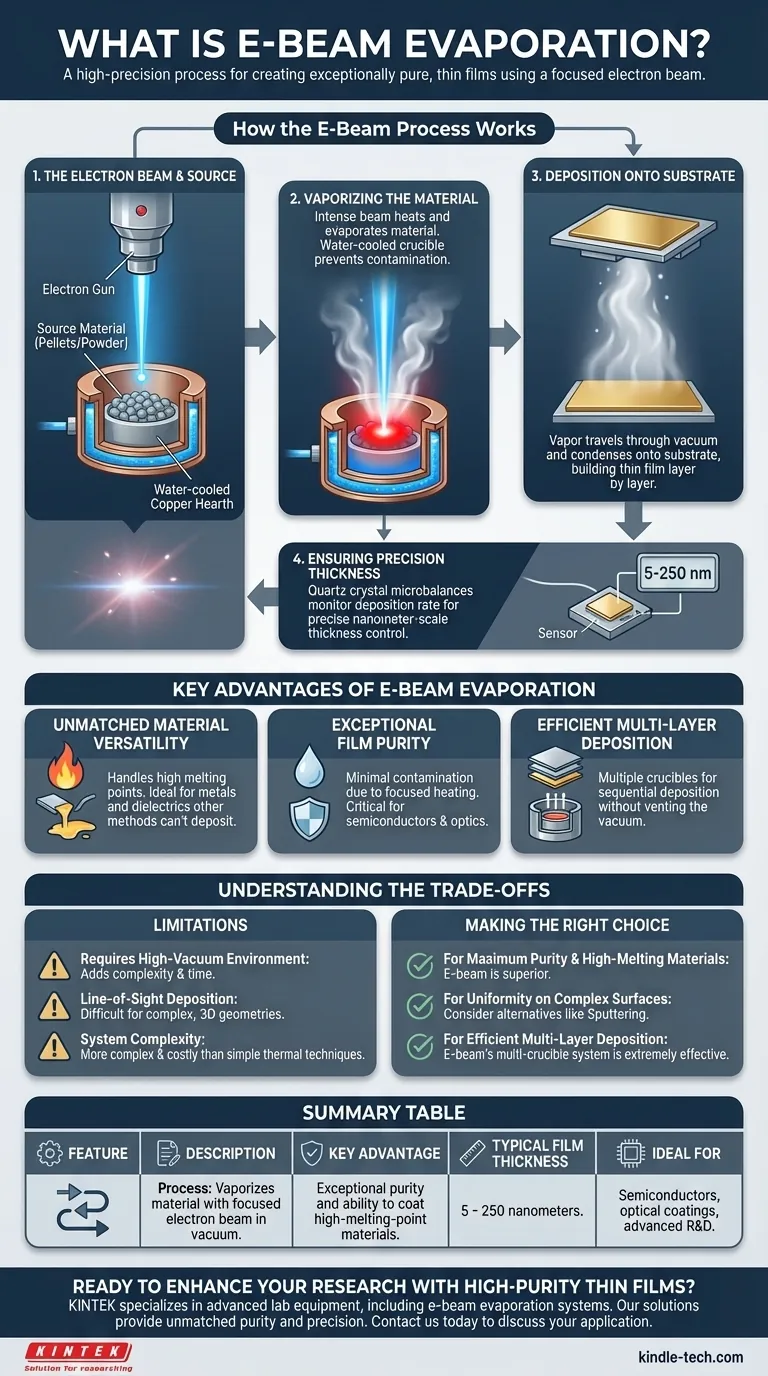

Cómo funciona el proceso de e-beam

El proceso de evaporación por haz de electrones es una secuencia altamente controlada que tiene lugar dentro de un entorno de alto vacío para garantizar la pureza de la película final.

El haz de electrones y la fuente

Se genera un haz de electrones y se acelera hacia un material objetivo. Este material, a menudo en forma de gránulos o polvo, descansa en un crisol o recipiente de cobre refrigerado por agua.

Vaporización del material

La intensa energía del haz de electrones se concentra en el material fuente, lo que hace que se caliente rápidamente, se derrita y luego se evapore en un vapor. Una ventaja clave es que el crisol refrigerado por agua se mantiene frío, lo que evita la contaminación del vapor y garantiza una película de alta pureza.

Deposición sobre el sustrato

Las partículas vaporizadas viajan hacia arriba en línea recta a través de la cámara de vacío. Finalmente alcanzan y se condensan en el sustrato más frío, que está estratégicamente posicionado sobre la fuente, construyendo la capa de película delgada capa por capa.

Garantía de espesor de precisión

Para mantener un control preciso, los sistemas a menudo utilizan microbalanzas de cristal de cuarzo. Estos dispositivos monitorean la tasa de deposición en tiempo real, lo que permite la creación de películas con espesores controlados hasta la escala nanométrica, típicamente entre 5 y 250 nanómetros.

Ventajas clave de la evaporación por haz de electrones

La evaporación por haz de electrones se elige sobre otros métodos de deposición física de vapor (PVD) por varias razones distintas, principalmente relacionadas con la temperatura y la pureza.

Versatilidad de materiales inigualable

El proceso puede generar temperaturas extremadamente altas enfocadas en el material fuente. Esto lo hace ideal para depositar materiales con puntos de fusión muy altos, incluyendo una amplia gama de metales y materiales dieléctricos que otros métodos no pueden manejar.

Pureza excepcional de la película

Debido a que el haz de electrones calienta solo el material fuente y no el crisol que lo contiene, la contaminación es mínima. Esto da como resultado una película depositada de pureza excepcionalmente alta, lo cual es crítico para aplicaciones sensibles como semiconductores y recubrimientos ópticos.

Deposición eficiente de múltiples capas

Los sistemas modernos de haz de electrones pueden contener múltiples crisoles, cada uno con un material fuente diferente. Esto permite la deposición de varias películas delgadas diferentes sobre un solo sustrato en secuencia sin tener que ventilar la cámara de vacío, mejorando drásticamente la eficiencia.

Comprendiendo las compensaciones

Aunque es potente, el proceso de haz de electrones tiene características que lo hacen inadecuado para ciertas aplicaciones. Comprender estas limitaciones es clave para tomar una decisión informada.

Requiere un entorno de alto vacío

Todo el proceso debe ocurrir en un alto vacío para evitar la dispersión del haz de electrones y para asegurar que el material vaporizado no reaccione con el aire. Lograr y mantener este vacío aumenta la complejidad del equipo y el tiempo total del proceso.

Deposición en línea de visión

El vapor del material viaja en línea recta desde la fuente hasta el sustrato. Esta característica de "línea de visión" significa que puede ser difícil recubrir uniformemente sustratos con geometrías complejas y tridimensionales, ya que algunas superficies pueden quedar sombreadas de la fuente.

Complejidad del sistema

Los sistemas de haz de electrones, con sus cañones de electrones de alto voltaje y sofisticados mecanismos de control, son generalmente más complejos y costosos que las técnicas de evaporación térmica más simples. Esto los hace más adecuados para aplicaciones donde sus ventajas únicas son una necesidad.

Tomar la decisión correcta para su aplicación

La selección del método de deposición correcto depende completamente de los requisitos específicos de su producto final.

- Si su enfoque principal es la máxima pureza y la deposición de materiales de alto punto de fusión: La evaporación por haz de electrones es la opción técnica superior debido a su calentamiento enfocado y versatilidad.

- Si su enfoque principal es lograr un recubrimiento uniforme en superficies complejas y no planas: Es posible que deba considerar métodos alternativos como la pulverización catódica, que ofrece una cobertura más conforme.

- Si su enfoque principal es depositar múltiples capas de diferentes materiales de manera eficiente: La capacidad de múltiples crisoles de los sistemas de haz de electrones lo convierte en una solución extremadamente efectiva.

En última instancia, la evaporación por haz de electrones proporciona un control y una pureza inigualables para aplicaciones exigentes donde el rendimiento del material no es negociable.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Proceso | Vaporiza material con un haz de electrones enfocado en el vacío. |

| Ventaja clave | Pureza excepcional y capacidad para recubrir materiales de alto punto de fusión. |

| Espesor típico de la película | 5 - 250 nanómetros |

| Ideal para | Semiconductores, recubrimientos ópticos, I+D avanzada. |

¿Listo para mejorar su investigación con películas delgadas de alta pureza?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de evaporación por haz de electrones, para satisfacer las exigentes necesidades de los laboratorios en ciencia de materiales, electrónica y óptica. Nuestras soluciones proporcionan la pureza y precisión inigualables que sus proyectos requieren.

Contáctenos hoy para discutir cómo nuestra tecnología de evaporación por haz de electrones puede beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura