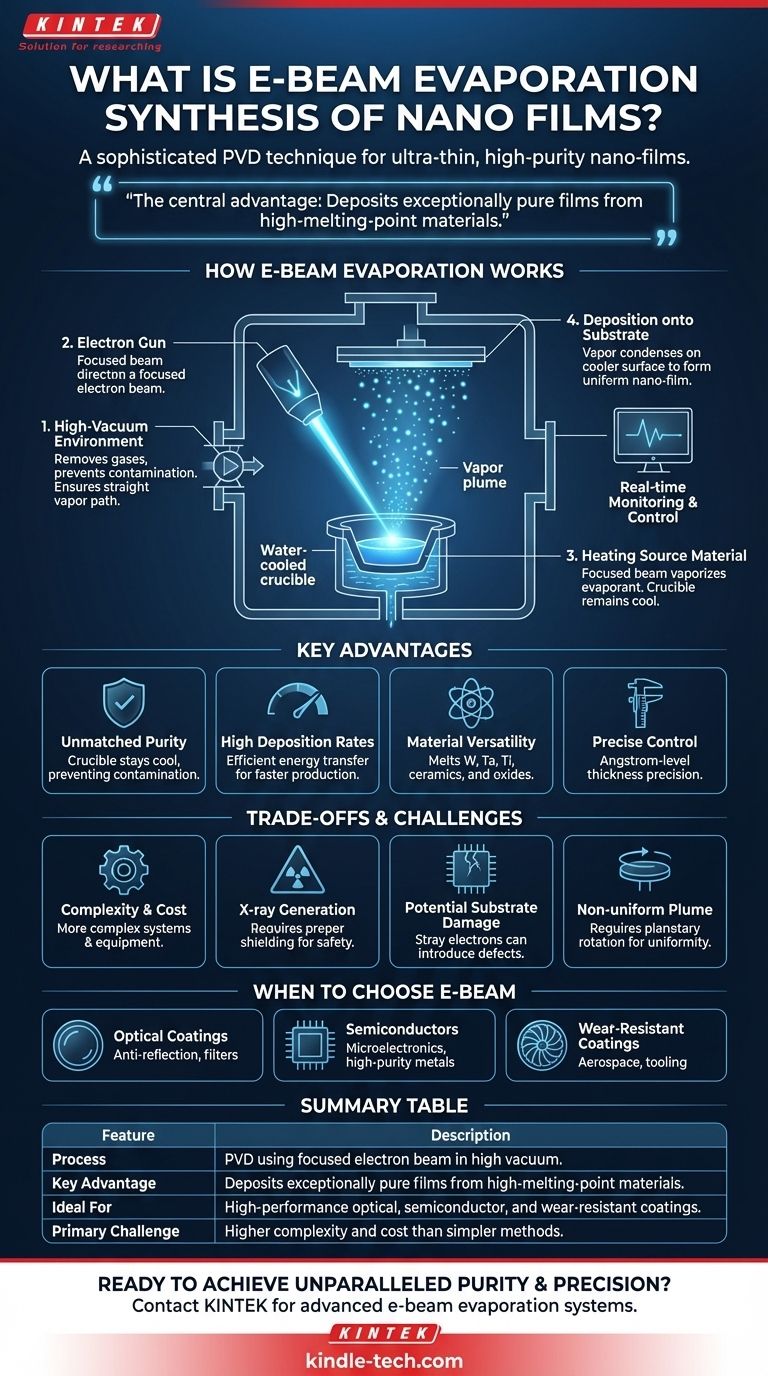

En esencia, la evaporación con haz de electrones es una técnica sofisticada para crear películas ultrafinas y de alta pureza con espesores a escala nanométrica. Es una forma de deposición física de vapor (PVD) en la que un potente haz enfocado de electrones bombardea un material fuente dentro de una cámara de alto vacío. Esta energía intensa vaporiza el material, que luego viaja y se condensa sobre una superficie más fría (el sustrato), formando una nano-película uniforme.

La ventaja central de la evaporación con haz de electrones es su capacidad para depositar películas excepcionalmente puras a partir de materiales con puntos de fusión muy altos, ofreciendo un nivel de control y calidad que los métodos más simples no pueden lograr.

Cómo funciona la evaporación con haz de electrones: un desglose paso a paso

Comprender el proceso revela por qué esta técnica es tan potente para la síntesis de materiales avanzados. Toda la operación tiene lugar dentro de una cámara de alto vacío para garantizar la pureza de la película final.

El entorno de alto vacío

Primero, la cámara se bombea hasta una presión muy baja. Este alto vacío es fundamental porque elimina las moléculas de gas residuales, como el oxígeno y el vapor de agua, que de otro modo podrían contaminar la película. También asegura que los átomos vaporizados puedan viajar directamente al sustrato sin colisionar con otras partículas.

El cañón de electrones

El corazón del sistema es el cañón de electrones, que generalmente utiliza un filamento de tungsteno calentado para generar un flujo de electrones. Estos electrones son luego acelerados por alto voltaje y enfocados en un haz estrecho mediante campos magnéticos, muy parecido a un televisor de tubo de rayos catódicos antiguo.

Calentamiento del material fuente

Este haz de electrones de alta energía se dirige hacia el material fuente, o evaporante, que se mantiene en un crisol o soporte de cobre refrigerado por agua. La energía cinética del haz se convierte en energía térmica al impactar, calentando rápidamente un pequeño punto del material hasta su punto de ebullición y haciendo que se vaporice.

Deposición sobre el sustrato

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato objetivo (como una oblea de silicio o un portaobjetos de vidrio) situado encima. Al llegar al sustrato más frío, los átomos se condensan y comienzan a formar una película delgada y sólida. El espesor se monitoriza en tiempo real, a menudo con un microbalanza de cristal de cuarzo, lo que permite un control preciso.

Ventajas clave del método de haz de electrones

Los ingenieros y científicos eligen este método por varias ventajas distintas que lo diferencian de otras técnicas de deposición como la evaporación térmica o el pulverizado (sputtering).

Pureza inigualable

Debido a que el haz de electrones calienta solo la superficie del material fuente, el crisol en sí permanece frío. Esto evita la contaminación por el derretimiento o la desgasificación del material del crisol, lo que puede ser un problema importante en sistemas de evaporación térmica más simples.

Altas tasas de deposición

Los sistemas de haz de electrones transfieren energía al material fuente de manera muy eficiente. Esto permite tasas de deposición mucho más altas en comparación con muchas otras técnicas, lo que lo hace adecuado tanto para la investigación como para la producción a escala industrial.

Versatilidad con materiales

El calentamiento intenso y localizado puede fundir y vaporizar materiales con puntos de fusión extremadamente altos, como tungsteno, tantalio y titanio, así como varias cerámicas y óxidos. Esta es una capacidad que la evaporación térmica resistiva simplemente no puede igualar.

Control preciso del espesor de la película

La combinación de una tasa de evaporación estable y la monitorización en tiempo real permite la creación de películas con precisión a nivel de angstrom. Esto es esencial para crear estructuras complejas como filtros ópticos o dispositivos semiconductores.

Comprender las compensaciones y los desafíos

Aunque es potente, la evaporación con haz de electrones no está exenta de complejidades y posibles desventajas. Una evaluación objetiva requiere reconocer estos factores.

Complejidad y coste del equipo

Los sistemas de haz de electrones son significativamente más complejos y caros que los evaporadores térmicos básicos. Requieren fuentes de alimentación de alto voltaje, sistemas de enfoque magnético sofisticados y bombas de vacío robustas.

Generación de rayos X

Los electrones de alta energía que golpean el material fuente generan inevitablemente rayos X. Esto requiere un blindaje adecuado de la cámara de vacío para garantizar la seguridad del operador, lo que aumenta el coste y la complejidad del sistema.

Potencial de daño al sustrato

Los electrones errantes o los átomos de vapor ionizados a veces pueden bombardear el sustrato, lo que podría causar daños o introducir defectos en la película en crecimiento. Se requiere un diseño de sistema cuidadoso para mitigar este riesgo.

Pluma de vapor no uniforme

El flujo de vapor desde la fuente no es perfectamente uniforme. Para lograr una película de espesor uniforme en un sustrato grande, a menudo es necesario un sistema de rotación planetaria para cambiar continuamente la orientación del sustrato con respecto a la fuente.

Cuándo elegir la evaporación con haz de electrones

Su elección del método de deposición debe estar impulsada por los requisitos específicos de su aplicación y material.

- Si su enfoque principal son los recubrimientos ópticos de alto rendimiento: El haz de electrones es el estándar de la industria, ya que proporciona las películas densas, puras y con capas precisas necesarias para los recubrimientos antirreflectantes y los filtros.

- Si su enfoque principal son los semiconductores avanzados o la microelectrónica: La capacidad de depositar metales y óxidos refractarios de alta pureza con gran precisión hace que esta técnica sea esencial.

- Si su enfoque principal son los recubrimientos resistentes al desgaste o barreras térmicas: El haz de electrones se utiliza frecuentemente en las industrias aeroespacial y de herramientas para depositar películas cerámicas duraderas.

- Si su enfoque principal son los contactos metálicos simples con un presupuesto limitado: Un método menos complejo como la evaporación térmica o el pulverizado puede ser una opción más práctica y rentable.

En última instancia, seleccionar la evaporación con haz de electrones es una decisión de priorizar la pureza de la película, la versatilidad del material y el control preciso sobre la simplicidad y el coste del equipo.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Proceso | Deposición física de vapor (PVD) mediante un haz de electrones enfocado en alto vacío. |

| Ventaja clave | Deposita películas excepcionalmente puras a partir de materiales con puntos de fusión muy altos. |

| Ideal para | Recubrimientos ópticos de alto rendimiento, semiconductores avanzados, recubrimientos resistentes al desgaste. |

| Desafío principal | Mayor complejidad y coste del equipo en comparación con métodos más simples como la evaporación térmica. |

¿Listo para lograr una pureza y precisión inigualables en la deposición de películas delgadas?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sofisticados sistemas de evaporación con haz de electrones, para satisfacer las exigentes necesidades de los laboratorios de semiconductores, recubrimientos ópticos y ciencia de materiales. Nuestras soluciones están diseñadas para ofrecer la deposición de materiales de alta pureza y alto punto de fusión que requieren su investigación y producción.

Póngase en contacto con nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para analizar cómo nuestra tecnología de evaporación con haz de electrones puede mejorar sus capacidades e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles