En esencia, el ferroníquel es una aleación de hierro y níquel utilizada principalmente como materia prima clave en la fabricación de acero inoxidable. Sirve como un método eficiente y rentable para introducir níquel en una fundición de acero, lo cual es esencial para producir los grados más comunes y versátiles de acero inoxidable.

El ferroníquel no es un producto terminado para los consumidores, sino un intermedio industrial crucial. Su función principal es suministrar níquel a los fabricantes de acero de manera más económica que utilizando níquel puro, lo que permite la producción en masa de aceros resistentes a la corrosión y de alta resistencia que definen nuestro mundo moderno.

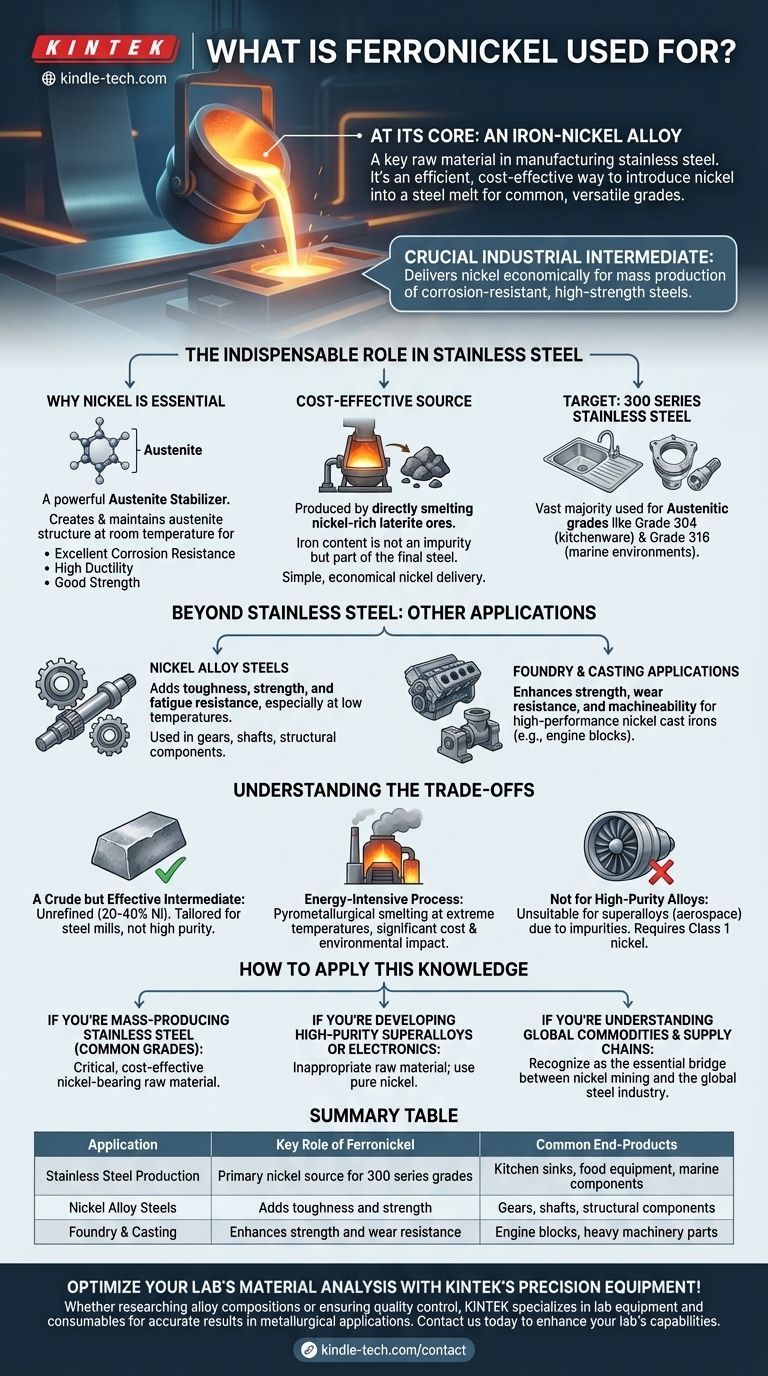

El papel indispensable en el acero inoxidable

El valor del ferroníquel está intrínsecamente ligado a las propiedades que el níquel confiere al acero. Sin esta sencilla aleación, el acero inoxidable del que dependemos sería mucho más caro y menos accesible.

Por qué el níquel es esencial para el acero

El níquel es un potente estabilizador de austenita. Cuando se añade al acero, ayuda a formar y mantener una estructura cristalina específica (austenita) a temperatura ambiente.

Esta estructura austenítica es la fuente de las propiedades más deseables en el acero inoxidable: excelente resistencia a la corrosión, alta ductilidad (la capacidad de ser formado sin romperse) y buena resistencia.

Ferroníquel como fuente rentable de níquel

Producir níquel puro, o "Clase 1", es un proceso de refinación complejo y costoso. El ferroníquel, por el contrario, se produce fundiendo directamente minerales lateríticos ricos en níquel.

Este proceso es mucho más simple porque no requiere la eliminación del hierro naturalmente presente en el mineral. Para un fabricante de acero, este contenido de hierro no es una impureza; simplemente se convierte en parte del producto final de acero, lo que convierte al ferroníquel en un mecanismo de entrega de níquel ideal y económico.

La aplicación objetivo: acero inoxidable serie 300

La gran mayoría del ferroníquel se consume en la producción de aceros inoxidables austeníticos, particularmente la serie 300.

Esta familia de aceros, que incluye el ubicuo Grado 304 (utilizado en fregaderos de cocina y equipos alimentarios) y el Grado 316 (utilizado en entornos marinos y químicos), depende del níquel suministrado por el ferroníquel para su rendimiento característico.

Más allá del acero inoxidable: otras aplicaciones

Aunque el acero inoxidable representa la mayor parte de su uso, el ferroníquel también se utiliza en otras importantes aplicaciones metalúrgicas.

Aceros aleados con níquel

Ciertos aceros de baja aleación y aleados requieren níquel para mejorar su tenacidad, resistencia y resistencia a la fatiga, especialmente a bajas temperaturas. El ferroníquel se utiliza como fuente de níquel para estos grados, que a menudo se emplean en aplicaciones de ingeniería exigentes como engranajes, ejes y componentes estructurales.

Aplicaciones de fundición

En la producción de hierro fundido, la adición de níquel puede mejorar significativamente la resistencia, la resistencia al desgaste y la maquinabilidad del material. El ferroníquel se utiliza a veces en fundiciones para producir hierros fundidos de níquel de alto rendimiento para piezas como bloques de motor y componentes de maquinaria pesada.

Comprendiendo las compensaciones

Para comprender completamente el papel del ferroníquel, es crucial entender sus limitaciones y el contexto de su producción. Es una materia prima funcional, no una aleación de alto rendimiento por derecho propio.

Un intermedio crudo pero eficaz

El ferroníquel es un producto sin refinar. Su composición, que normalmente oscila entre el 20% y el 40% de níquel, está diseñada para acerías, no para aplicaciones de alta pureza. Se valora por lo que contiene, no por sus propias propiedades materiales.

El proceso intensivo en energía

La producción de ferroníquel a partir de minerales lateríticos es un proceso pirometalúrgico, lo que significa que implica la fundición a temperaturas extremadamente altas. Esta es una operación muy intensiva en energía con importantes consideraciones de costo y ambientales.

No apto para aleaciones de alta pureza

Para aplicaciones que requieren una pureza extremadamente alta y composiciones precisas, como las superaleaciones utilizadas en motores a reacción o componentes aeroespaciales, el ferroníquel no es adecuado. Estos materiales avanzados exigen el uso de níquel puro Clase 1 para evitar la introducción de impurezas no deseadas.

Cómo aplicar este conocimiento

Su perspectiva sobre el ferroníquel depende completamente de su objetivo industrial. Es una herramienta para un trabajo específico, y comprender su propósito es clave.

- Si su enfoque principal es la producción en masa de grados comunes de acero inoxidable: El ferroníquel es la materia prima que contiene níquel más crítica y rentable que utilizará.

- Si su enfoque principal es el desarrollo de superaleaciones o productos electrónicos de alta pureza: El ferroníquel es una materia prima inapropiada; debe usar cátodos o briquetas de níquel puro altamente refinado.

- Si su enfoque principal es comprender las materias primas globales y las cadenas de suministro: Reconozca el ferroníquel como el puente esencial que conecta las operaciones mineras de níquel con la industria siderúrgica global.

En última instancia, el ferroníquel es un material fundamental e invisible que permite la resistencia y durabilidad del mundo que nos rodea.

Tabla resumen:

| Aplicación | Papel clave del ferroníquel | Productos finales comunes |

|---|---|---|

| Producción de acero inoxidable | Fuente principal de níquel para grados de la serie 300 | Fregaderos de cocina, equipos alimentarios, componentes marinos |

| Aceros aleados con níquel | Añade tenacidad y resistencia | Engranajes, ejes, componentes estructurales |

| Fundición | Mejora la resistencia y la resistencia al desgaste | Bloques de motor, piezas de maquinaria pesada |

¡Optimice el análisis de materiales de su laboratorio con el equipo de precisión de KINTEK!

Ya sea que esté investigando composiciones de aleaciones o asegurando el control de calidad en la producción de acero, KINTEK se especializa en equipos y consumibles de laboratorio que brindan resultados precisos para aplicaciones metalúrgicas.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio en pruebas y análisis de materiales.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras

- ¿Cuál es el rango de temperatura para la pirólisis? Optimizar para biocarbon, bioaceite o gas de síntesis

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica