En términos sencillos, el tratamiento térmico es el proceso de utilizar un calentamiento y enfriamiento cuidadosamente controlados para cambiar la estructura interna de un material, con mayor frecuencia un metal como el acero. No se trata de cambiar la forma del material, sino de alterar sus propiedades físicas y mecánicas fundamentales para hacerlo más fuerte, más tenaz o más fácil de trabajar.

El propósito principal del tratamiento térmico es adaptar la estructura microscópica invisible de un material para lograr una característica de rendimiento específica y deseable, como hacer que una broca sea lo suficientemente dura como para cortar acero o hacer que el chasis de un automóvil sea lo suficientemente resistente como para absorber impactos.

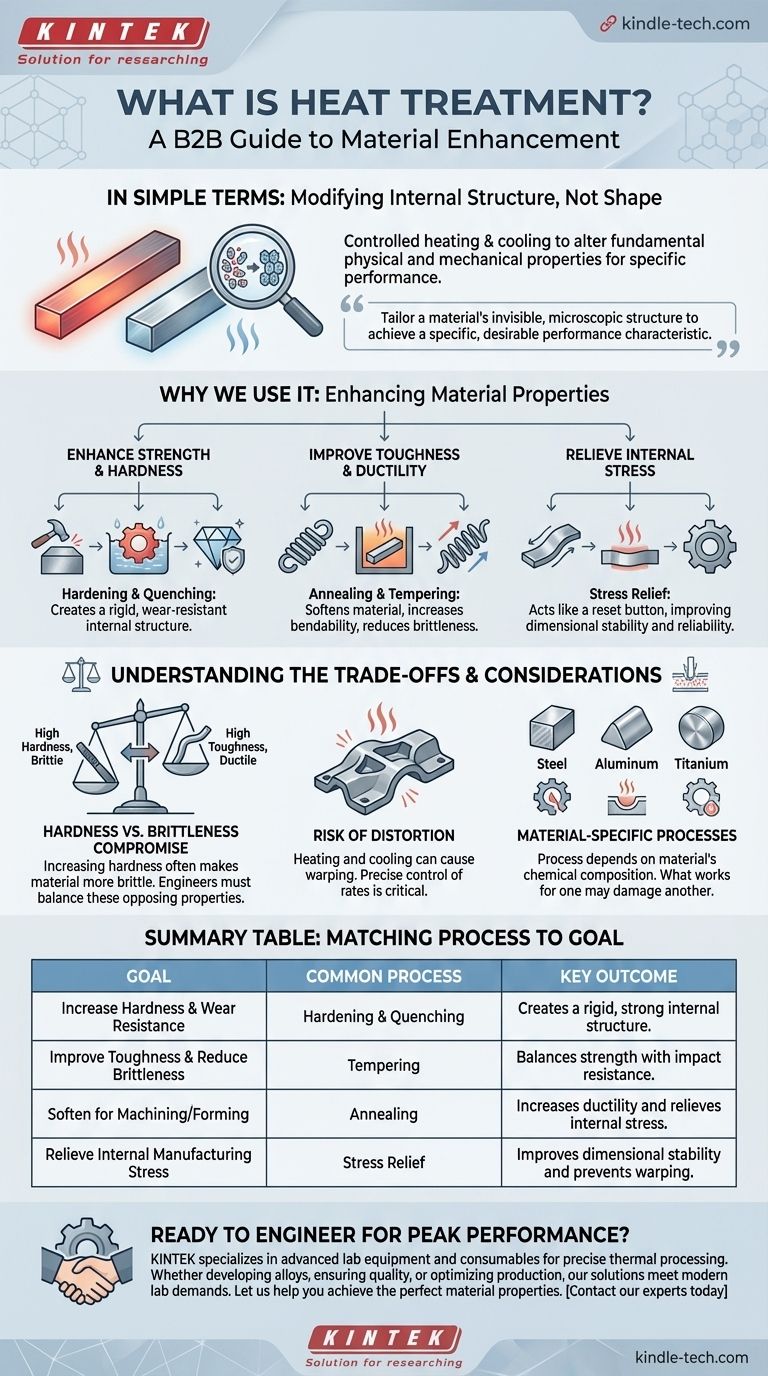

Por qué utilizamos el tratamiento térmico: Modificación de las propiedades de un material

Piense en la estructura cristalina interna de un metal como un conjunto de bloques de construcción. El tratamiento térmico es el proceso de reorganizar esos bloques en una configuración más óptima para un trabajo específico.

Mejora de la resistencia y la dureza

Uno de los objetivos más comunes es hacer que un material sea más duro y más resistente al desgaste.

Procesos como el endurecimiento implican calentar un metal a alta temperatura y luego enfriarlo rápidamente (templado). Esto bloquea la estructura interna en un estado muy rígido y fuerte.

Mejora de la tenacidad y la ductilidad

A veces, un material que es demasiado duro también es demasiado quebradizo, lo que significa que se romperá bajo impacto.

Los procesos de tratamiento térmico como el recocido o el revenido se utilizan para ablandar un material, aumentar su capacidad de doblarse sin romperse (ductilidad) y mejorar su tenacidad general.

Alivio de la tensión interna

Los procesos de fabricación como la soldadura, el doblado o el mecanizado pueden crear tensiones invisibles dentro de una pieza, lo que puede provocar deformaciones o grietas con el tiempo.

Un tratamiento térmico de alivio de tensiones actúa como un botón de reinicio, calentando suavemente la pieza para permitir que su estructura interna se relaje, mejorando drásticamente su estabilidad y fiabilidad.

Comprender las compensaciones

El tratamiento térmico es una herramienta poderosa, pero implica compromisos críticos y requiere un control preciso para tener éxito.

El compromiso entre dureza y fragilidad

Esta es la compensación más fundamental. Aumentar la dureza de un metal casi siempre lo hace más quebradizo.

Una lima debe ser extremadamente dura para cortar otros metales, pero esto la hace tan quebradiza que se romperá si intentas doblarla. Los ingenieros siempre deben equilibrar estas propiedades opuestas.

El riesgo de distorsión

Calentar y enfriar materiales, especialmente en formas complejas, puede hacer que se deformen o distorsionen.

Controlar las tasas de calentamiento y enfriamiento es fundamental para garantizar que la pieza mantenga sus dimensiones y tolerancias requeridas después del tratamiento.

Procesos específicos del material

No se puede aplicar el mismo tratamiento térmico a todos los materiales. Las temperaturas, tiempos y métodos de enfriamiento específicos dependen completamente de la composición química del material.

Lo que funciona para un acero con alto contenido de carbono sería ineficaz o incluso dañino para una aleación de aluminio o un grado diferente de acero.

Adaptar el proceso al objetivo

El tratamiento térmico correcto siempre está determinado por la aplicación final de la pieza.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: Es necesario un proceso de endurecimiento y templado para crear una estructura interna rígida.

- Si su objetivo principal es facilitar el mecanizado o la conformación de una pieza: Se utiliza un proceso de recocido para hacer que el material sea lo más blando y libre de tensiones posible.

- Si su objetivo principal es un equilibrio entre resistencia y tenacidad: Típicamente se utiliza un proceso de revenido después del endurecimiento para reducir la fragilidad manteniendo la mayor parte de la resistencia.

En última instancia, el tratamiento térmico es la forma en que transformamos un material básico en un componente de alto rendimiento diseñado para una tarea específica.

Tabla resumen:

| Objetivo | Proceso de tratamiento térmico común | Resultado clave |

|---|---|---|

| Aumentar la dureza y la resistencia al desgaste | Endurecimiento y templado | Crea una estructura interna rígida y fuerte. |

| Mejorar la tenacidad y reducir la fragilidad | Revenido | Equilibra la resistencia con la resistencia al impacto. |

| Ablandar para mecanizado/conformación | Recocido | Aumenta la ductilidad y alivia la tensión interna. |

| Aliviar la tensión interna de fabricación | Alivio de tensiones | Mejora la estabilidad dimensional y previene la deformación. |

¿Listo para diseñar sus materiales para un rendimiento óptimo?

Los principios del tratamiento térmico son fundamentales para crear componentes fiables y de alta calidad. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso. Ya sea que esté desarrollando nuevas aleaciones, asegurando el control de calidad u optimizando los procesos de producción, nuestras soluciones están diseñadas para satisfacer las exigentes demandas de los laboratorios modernos.

Permítanos ayudarle a lograr las propiedades de material perfectas para su aplicación.

Contacte a nuestros expertos hoy para discutir sus desafíos específicos de tratamiento térmico y descubra cómo KINTEK puede apoyar su éxito.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué papel juega un agitador de temperatura constante de laboratorio en la etapa de cultivo de cepas fúngicas? Impulsar el Crecimiento del Micelio

- ¿Cuál es la temperatura del sustrato en la pulverización catódica? Domine la calidad de la película delgada con un control térmico preciso

- ¿Cuál es la temperatura para la pirólisis lenta? Maximice el rendimiento de biocarbón a 400°C

- ¿Cuáles son los factores que afectan el rendimiento de pulverización catódica? Domine su tasa de deposición y calidad de película

- ¿Cuál es la historia de la sinterización por plasma de chispa? Desde sus orígenes en la década de 1930 hasta la tecnología FAST moderna

- ¿Cuál es el uso de un horno en un laboratorio? Herramienta esencial para la transformación de materiales

- ¿Por qué es necesario secar o calcinar los catalizadores? Garantice la seguridad del reactor y el máximo rendimiento

- ¿Qué es el método de pulverización catódica por magnetrón? Una guía para la deposición avanzada de películas delgadas