La "soldadura" por Prensado Isostático en Caliente (HIP) es un método de unión en estado sólido, más conocido con precisión como unión por difusión. En lugar de fundir materiales con un arco o una llama, este proceso utiliza una combinación de presión intensa y uniforme y alta temperatura en una atmósfera inerte. Esto obliga a los átomos de dos componentes separados a difundirse entre sí, creando un enlace metalúrgico perfecto en la interfaz sin entrar nunca en fase líquida.

La diferencia fundamental es que la soldadura tradicional funde y fusiona materiales, creando una junta distinta y una zona afectada por el calor. La unión por difusión HIP forja dos componentes en una sola pieza monolítica a nivel atómico, lo que a menudo da como resultado una unión tan fuerte como el material base en sí.

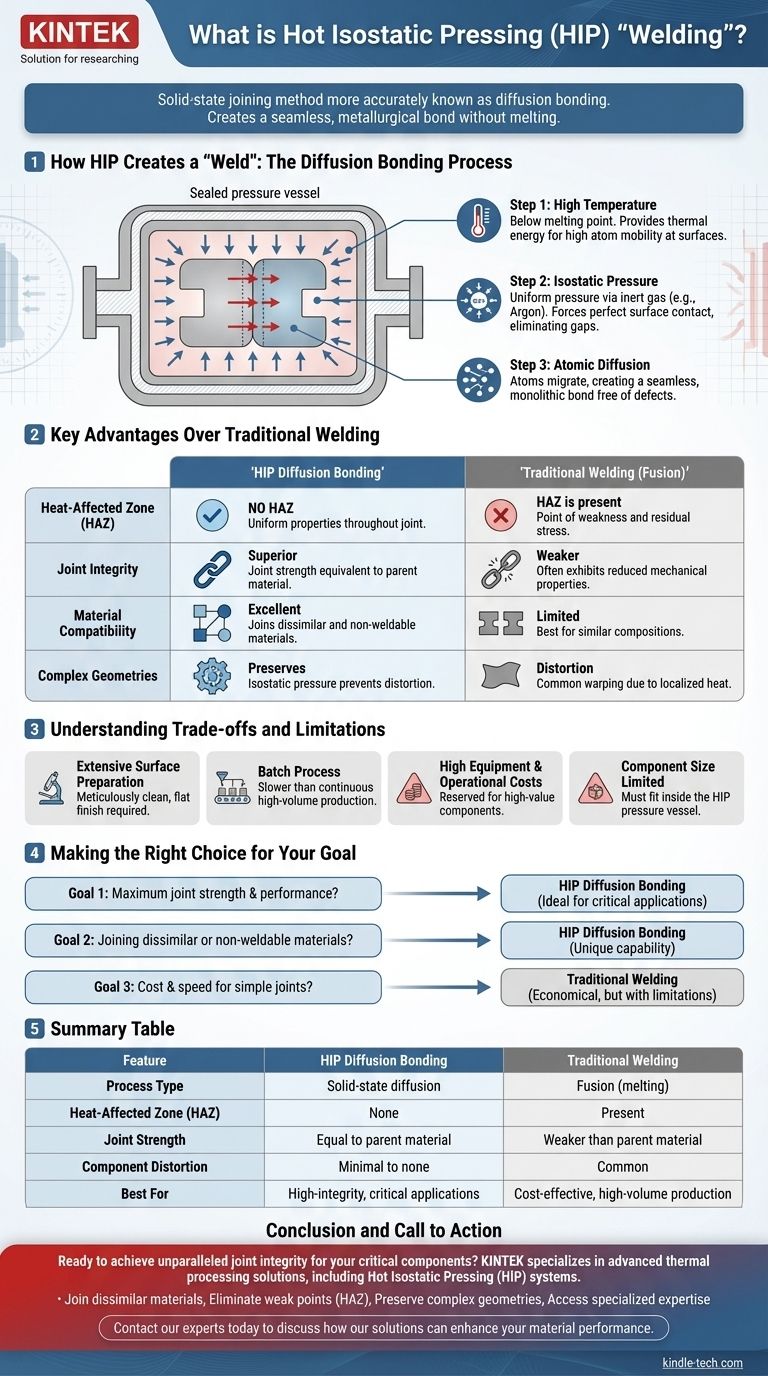

Cómo el HIP Crea una "Soldadura": El Proceso de Unión por Difusión

El HIP logra esta unión única en estado sólido mediante el control preciso de tres factores clave: temperatura, presión y atmósfera. Los componentes a unir se colocan en contacto íntimo dentro de una cámara de presión sellada.

El Papel de la Alta Temperatura

La cámara se calienta a una temperatura inferior al punto de fusión de los materiales. Esta temperatura elevada proporciona la energía térmica necesaria para hacer que los átomos en la superficie de cada componente sean altamente móviles.

El Papel de la Presión Isostática

Simultáneamente, la cámara se llena con un gas inerte a alta presión, generalmente Argón. Esta presión "isostática" es uniforme, lo que significa que aplica una fuerza igual desde todas las direcciones. Esta inmensa presión fuerza a las dos superficies de contacto a un contacto íntimo y perfecto, eliminando cualquier hueco o vacío microscópico entre ellas.

El Resultado: Difusión Atómica

Con las superficies mantenidas en contacto perfecto por la presión y los átomos energizados por el calor, los átomos comienzan a migrar a través del límite entre los dos componentes. Durante el transcurso del proceso, esta difusión crea un enlace metalúrgicamente perfecto y libre de defectos.

Ventajas Clave Sobre la Soldadura Tradicional

El uso de HIP para la unión por difusión ofrece ventajas significativas para aplicaciones críticas donde la integridad de la unión es primordial.

Sin Fusión ni Zona Afectada por el Calor (ZAC)

Debido a que el material nunca se funde, el HIP evita la creación de una Zona Afectada por el Calor (ZAC). La ZAC en las soldaduras tradicionales es a menudo un punto de debilidad mecánica, tensión residual y menor resistencia a la corrosión. Las piezas unidas por HIP tienen propiedades de material uniformes a través de la unión.

Integridad de Unión Superior

El proceso de unión por difusión crea un verdadero enlace metalúrgico. La unión resultante puede exhibir propiedades mecánicas, como resistencia a la tracción y resistencia a la fatiga, que son equivalentes a los materiales base.

Unión de Materiales Disímiles y No Soldables

El HIP es excepcionalmente eficaz para unir materiales con composiciones químicas o puntos de fusión muy diferentes que son imposibles de unir con la soldadura por fusión convencional. Esto permite la creación de componentes híbridos con combinaciones de propiedades únicas.

Preservación de Geometrías Complejas

La naturaleza uniforme e isostática de la presión garantiza que los componentes no se distorsionen ni se deformen durante el proceso. Esto es fundamental al unir piezas pre-mecanizadas de alta precisión con formas complejas o canales internos.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la unión por difusión HIP no es un reemplazo universal para todos los procesos de soldadura. Tiene requisitos y limitaciones específicos que lo hacen adecuado para ciertas aplicaciones.

La Preparación Exhaustiva de la Superficie es Crítica

Para que ocurra la difusión atómica, las superficies de contacto deben estar meticulosamente limpias y mecanizadas para tener un acabado muy fino y plano. Cualquier óxido superficial o contaminante actuará como barrera e impedirá una unión exitosa.

Un Proceso por Lotes, No Continuo

Los componentes deben cargarse en una cámara HIP, procesarse durante varias horas y luego enfriarse antes de retirarlos. Esta naturaleza por lotes lo hace menos adecuado para líneas de producción continuas de gran volumen en comparación con la soldadura por arco automatizada.

Altos Costos de Equipo y Operación

Los sistemas HIP son inversiones de capital significativas, y los costos operativos asociados con altas presiones, temperaturas y consumo de gas inerte son considerables. Esto tiende a reservar el proceso para componentes de alto valor.

Tamaño de Componente Limitado

Las piezas que se unen deben caber dentro de la cámara de presión HIP, lo que limita el tamaño máximo del ensamblaje final.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de unión correcto requiere hacer coincidir las capacidades del método con su objetivo de ingeniería principal.

- Si su enfoque principal es la máxima resistencia e integridad de la unión: La unión por difusión HIP es ideal para crear uniones indistinguibles del material base, eliminando los puntos débiles de las soldaduras tradicionales.

- Si su enfoque principal es unir materiales disímiles o no soldables: El HIP proporciona una capacidad única para crear uniones sólidas y fuertes entre aleaciones que no se pueden unir mediante soldadura por fusión.

- Si su enfoque principal es el costo y la velocidad para uniones simples: Los métodos de soldadura tradicionales son casi siempre más económicos y rápidos para aplicaciones donde una zona afectada por el calor y algo de distorsión son aceptables.

Al comprender sus principios, puede aprovechar el HIP para resolver desafíos de fabricación complejos que son imposibles con los métodos de unión convencionales.

Tabla de Resumen:

| Característica | Unión por Difusión HIP | Soldadura Tradicional |

|---|---|---|

| Tipo de Proceso | Difusión en estado sólido | Fusión (fusión) |

| Zona Afectada por el Calor (ZAC) | Ninguna | Presente |

| Resistencia de la Unión | Igual al material base | Más débil que el material base |

| Compatibilidad de Materiales | Excelente para materiales disímiles | Limitada |

| Distorsión del Componente | Mínima o nula | Común |

| Ideal para | Aplicaciones críticas de alta integridad | Producción rentable y de gran volumen |

¿Listo para lograr una integridad de unión incomparable para sus componentes críticos?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos los sistemas de Prensado Isostático en Caliente (HIP). Nuestra experiencia en equipos de laboratorio y consumibles está diseñada para satisfacer las exigentes necesidades de laboratorios y fabricantes que trabajan con materiales de alto rendimiento.

Al asociarse con KINTEK, usted puede:

- Unir materiales disímiles o no soldables con confianza

- Eliminar puntos débiles como las zonas afectadas por el calor (ZAC)

- Preservar geometrías complejas con presión isostática uniforme

- Acceder a experiencia especializada para sus aplicaciones de unión de materiales más desafiantes

Permítanos ayudarle a resolver complejos desafíos de fabricación con la tecnología HIP. Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar el rendimiento de sus materiales y la fiabilidad de sus productos.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

La gente también pregunta

- ¿Cómo debe manipularse y configurarse una lámina de RVC durante un experimento? Asegure la precisión y la integridad de los datos

- ¿Qué es el proceso de montaje en metalurgia? Una guía para la preparación perfecta de muestras

- ¿Cuáles son las ventajas de un dispositivo de pulido electrolítico para muestras TEM de acero EK-181? Garantice la máxima integridad de la muestra

- ¿Cuál es el propósito de usar resina epoxi y equipo de montaje de laboratorio? Precisión en el análisis del área de soldadura U71Mn

- ¿Cuál es la diferencia entre el montaje en caliente y el montaje en frío? Elija el método adecuado para su muestra