En esencia, un horno Inductotherm es una marca de horno de inducción, un sistema altamente eficiente que utiliza principios electromagnéticos para fundir metales y otros materiales conductores. A diferencia de un horno tradicional que utiliza llamas o elementos calefactores externos, un horno de inducción genera calor directamente dentro del propio material. Esto se logra haciendo pasar una potente corriente alterna a través de una bobina de cobre, lo que crea un campo magnético fluctuante que induce corrientes eléctricas dentro del metal, haciendo que se caliente rápidamente y se funda de adentro hacia afuera.

El concepto crucial a entender es que un horno de inducción no es un horno convencional. Funciona más como un cargador inalámbrico de alta potencia, utilizando un campo electromagnético para transferir energía directamente a la carga metálica, lo que resulta en un calentamiento excepcionalmente rápido, limpio y controlable.

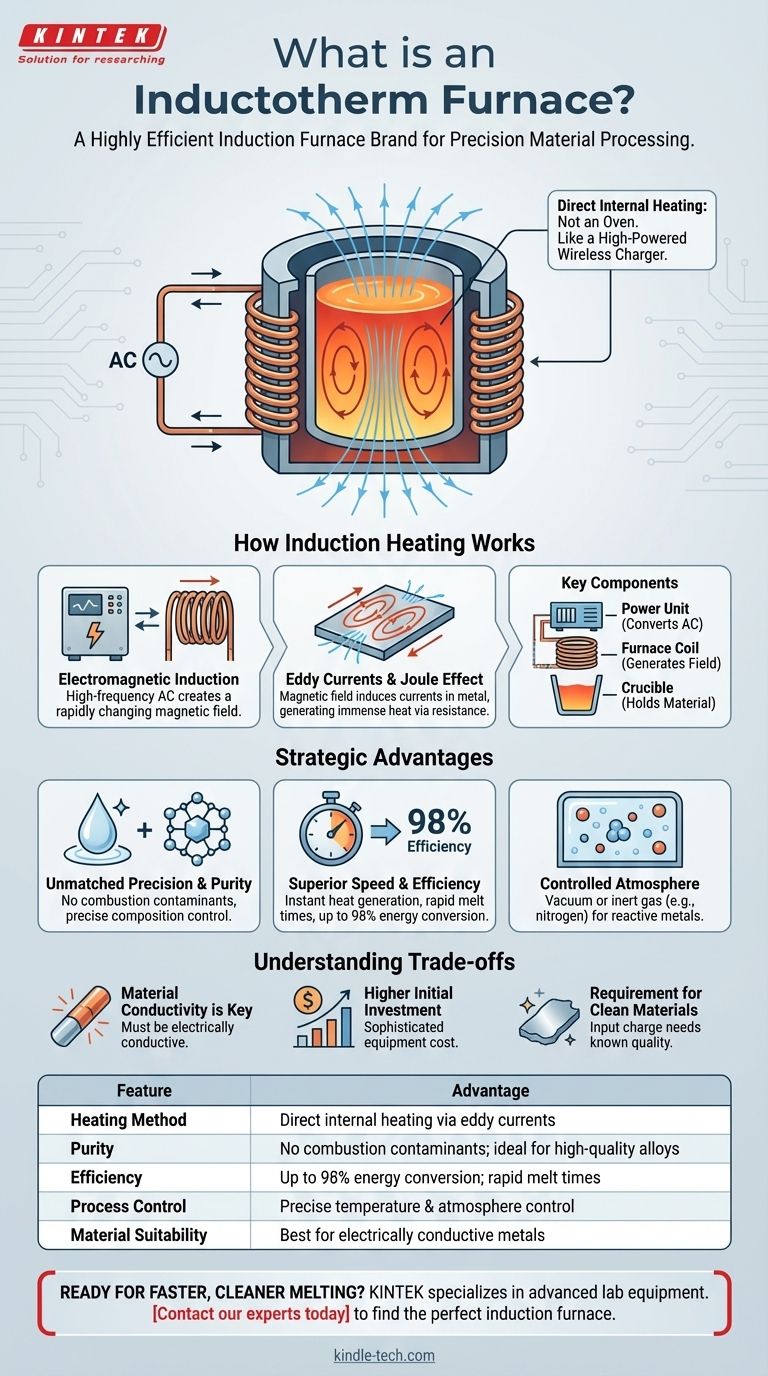

Cómo funciona el calentamiento por inducción

La tecnología detrás de un horno de inducción es elegante y potente, y se basa en un principio fundamental de la física para lograr sus resultados.

El principio de la inducción electromagnética

Un horno de inducción funciona enviando una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre grande y refrigerada por agua. Esta bobina rodea un recipiente, conocido como crisol, que contiene el metal a fundir. El flujo de electricidad de CA a través de la bobina genera un campo magnético potente y que cambia rápidamente alrededor del crisol.

El papel de las corrientes de Foucault

Este campo magnético penetra el metal conductor dentro del crisol, induciendo corrientes eléctricas circulantes dentro de él. Estas corrientes se conocen como corrientes de Foucault. El metal tiene una resistencia natural al flujo de estas corrientes de Foucault, y esta resistencia genera un calor inmenso, un fenómeno conocido como efecto Joule. Esto es lo que funde el metal, todo sin ningún contacto directo con una fuente de calor.

Componentes clave del horno

Si bien los diseños varían, el sistema central consta de tres partes principales:

- La unidad de potencia: Este componente convierte la electricidad de la red en la corriente de alta frecuencia y alta potencia necesaria para impulsar el proceso.

- La bobina del horno: Una bobina de cobre hueca a través de la cual fluye agua para refrigeración. Esta bobina genera el campo magnético crítico.

- El crisol: Un recipiente revestido de material refractario que contiene la carga metálica. Debe soportar temperaturas extremas sin reaccionar con el material fundido.

Las ventajas estratégicas de la inducción

El método de calentamiento único de un horno de inducción proporciona varias ventajas operativas distintas sobre los hornos tradicionales de combustible o de arco.

Precisión y pureza inigualables

Debido a que no hay combustión de combustible, no se introducen impurezas en la fusión. Esto hace que los hornos de inducción sean ideales para producir aleaciones de alta calidad con una composición química precisa y repetible. El campo electromagnético también crea una acción de agitación natural en el metal fundido, asegurando una mezcla homogénea.

Velocidad y eficiencia superiores

El calor se genera instantánea y directamente dentro de la carga metálica. No es necesario calentar primero una cámara o esperar a que el calor se transfiera a través de la pared del recipiente. Esto da como resultado tiempos de fusión significativamente más rápidos y una muy alta eficiencia energética, con algunos diseños que alcanzan hasta el 98% de eficiencia en la conversión de energía eléctrica en calor.

Procesamiento en atmósfera controlada

Los hornos de inducción se pueden encerrar fácilmente y operar bajo vacío o con una atmósfera de gas inerte, como nitrógeno. Esto es fundamental cuando se trabaja con metales que se oxidan fácilmente o para procesos especializados como la carburización (un tipo de endurecimiento superficial) y la sinterización de cerámicas técnicas avanzadas.

Comprendiendo las compensaciones

Aunque potente, la tecnología de inducción no es universalmente aplicable. Comprender sus limitaciones es clave para tomar una decisión informada.

La conductividad del material es clave

El requisito principal para el calentamiento por inducción es que el material mismo debe ser eléctricamente conductor. Si bien se pueden procesar materiales no conductores como las cerámicas, a menudo requiere el uso de un crisol conductor para que actúe como elemento calefactor, que luego transfiere el calor al material por medios convencionales.

Mayor inversión inicial

Los sistemas de hornos de inducción son equipos sofisticados que involucran electrónica de potencia avanzada. En consecuencia, su costo de capital inicial suele ser más alto que el de las tecnologías de hornos de combustible más simples.

Requisito de materiales limpios

El proceso se basa en la fusión de una carga de calidad conocida. Si bien el efecto de agitación promueve la homogeneidad, no es tan eficaz para eliminar escorias o impurezas como otros métodos de fusión. Por lo tanto, el material de entrada (chatarra o carga) generalmente debe ser más limpio.

Tomar la decisión correcta para su objetivo

La elección de la tecnología de horno adecuada depende completamente de sus prioridades operativas y de los materiales con los que esté trabajando.

- Si su enfoque principal son las aleaciones de alta pureza y la composición exacta: La inducción es la opción superior por su fusión limpia, no contaminante y su control preciso de la temperatura.

- Si su enfoque principal es la velocidad y la eficiencia energética: El calentamiento directo e instantáneo por inducción ofrece un rendimiento inigualable para fundir metales conductores rápidamente.

- Si su enfoque principal es el tratamiento térmico especializado o los metales reactivos: La capacidad de controlar con precisión la atmósfera hace que la inducción sea ideal para aplicaciones más allá de la simple fusión.

En última instancia, un horno de inducción aprovecha la física fundamental para proporcionar un método limpio, rápido y altamente controlable para transformar materiales con calor.

Tabla resumen:

| Característica | Ventaja |

|---|---|

| Método de calentamiento | Calentamiento interno directo mediante corrientes de Foucault (efecto Joule) |

| Pureza | Sin contaminantes de combustión; ideal para aleaciones de alta calidad |

| Eficiencia | Hasta 98% de conversión de energía; tiempos de fusión rápidos |

| Control del proceso | Control preciso de temperatura y atmósfera (vacío/gas inerte) |

| Idoneidad del material | Mejor para metales eléctricamente conductores |

¿Listo para lograr una fusión más rápida, limpia y precisa en su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción. Nuestras soluciones están diseñadas para mejorar el procesamiento de sus materiales con una eficiencia y un control superiores, asegurando resultados de alta pureza para sus aplicaciones más exigentes.

¡Contacte a nuestros expertos hoy mismo para encontrar el horno de inducción perfecto para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra