Un horno de temple integral, a menudo llamado IQF o horno de "temple sellado", es un tipo de horno industrial de tratamiento térmico que combina las etapas de calentamiento y temple en una única unidad sellada. Este diseño utiliza una atmósfera protectora para calentar las piezas y luego las transfiere a un tanque de temple integrado (típicamente con aceite) sin exponerlas al aire exterior. Es el caballo de batalla de la industria para procesos de endurecimiento superficial como la carburación.

La ventaja central de un horno de temple integral es su capacidad para ofrecer resultados metalúrgicos altamente consistentes y repetibles al eliminar la variable de la exposición al aire entre el calentamiento y el temple, lo que previene la oxidación superficial y la descarburación.

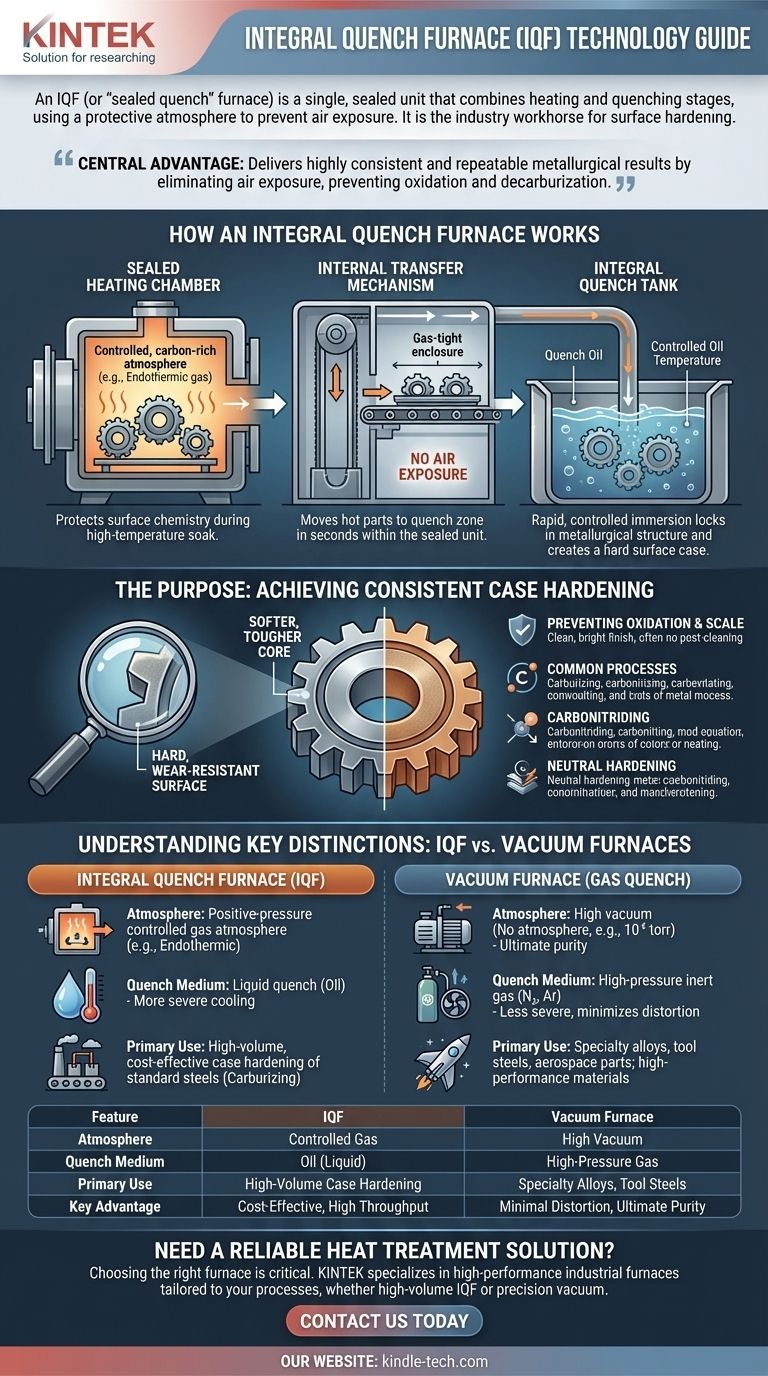

Cómo funciona un horno de temple integral

El diseño de un IQF es clave para su función. Consiste en unas pocas secciones centrales que trabajan en secuencia dentro de un único recinto hermético al gas.

La cámara de calentamiento sellada

Las piezas se cargan primero en una cámara de calentamiento llena con una atmósfera controlada con precisión y rica en carbono. Esto es típicamente un gas endotérmico, que evita que la superficie del acero pierda carbono (descarburación) y puede enriquecerse para añadir carbono (carburación).

Este ambiente controlado es la característica definitoria que protege la química de la superficie de la pieza durante el remojo a alta temperatura.

El mecanismo de transferencia interna

Una vez que las piezas se han calentado durante el tiempo requerido, un sistema de automatización interno —a menudo un elevador o un mecanismo de empuje— mueve toda la carga de trabajo fuera de la cámara de calentamiento.

Esta transferencia ocurre completamente dentro del horno sellado, moviendo las piezas calientes a la zona de temple en cuestión de segundos.

El tanque de temple integral

Las piezas se sumergen inmediatamente en un gran tanque de aceite de temple situado directamente debajo o delante de la cámara de calentamiento. Esta inmersión rápida y controlada fija la estructura metalúrgica deseada, creando una capa superficial dura. La temperatura del aceite también se controla cuidadosamente para gestionar las velocidades de enfriamiento y minimizar la distorsión.

El propósito: lograr un endurecimiento de caja consistente

El IQF no es solo un equipo; es un sistema diseñado para resolver un desafío de fabricación específico: crear una superficie dura y resistente al desgaste sobre un núcleo más blando y tenaz.

Prevención de la oxidación y la cascarilla

Al no exponer nunca el acero caliente al oxígeno, el proceso IQF previene la formación de cascarilla (óxidos de hierro) en la superficie de la pieza. Esto resulta en un acabado limpio y brillante que a menudo no requiere operaciones de limpieza posteriores.

Procesos comunes

Los IQF son el estándar para varios procesos críticos de tratamiento térmico:

- Carburación: Difusión de carbono en la superficie del acero con bajo contenido de carbono para permitir la formación de una capa dura y con alto contenido de carbono tras el temple.

- Carbonitruración: Una versión modificada de la carburación donde tanto el carbono como el nitrógeno se difunden en la superficie, lo que mejora la dureza y la resistencia al desgaste.

- Endurecimiento neutro: Calentar una pieza de acero con medio o alto contenido de carbono a su temperatura de endurecimiento en una atmósfera protectora y luego templarla, sin cambiar su química superficial.

Comprendiendo las distinciones clave: IQF vs. hornos de vacío

La referencia que proporcionó describe un horno de temple por gas al vacío, que tiene un propósito similar pero opera bajo un principio diferente. Comprender la diferencia es crucial.

Atmósfera vs. vacío

Un IQF utiliza una atmósfera de gas controlada a presión positiva para proteger la pieza. Un horno de vacío elimina completamente la atmósfera, creando un vacío casi perfecto (p. ej., 10⁻⁶ torr) para prevenir cualquier reacción superficial.

Método de temple

Un IQF tradicional utiliza un temple líquido, más comúnmente aceite. Un horno de vacío, como se describe en su referencia, utiliza un temple por gas inerte a alta presión (p. ej., nitrógeno o argón a 2 a 10 bar de presión) para enfriar las piezas. El temple por gas es generalmente menos severo que el temple por aceite, reduciendo el riesgo de distorsión de la pieza.

Aplicaciones y materiales

Los hornos IQF son ideales para el endurecimiento de caja de alto volumen y rentable de aceros al carbono y aleados comunes.

Los hornos de vacío se prefieren típicamente para materiales de alto rendimiento como aceros para herramientas, aceros inoxidables y aleaciones aeroespaciales donde se requiere la máxima pureza superficial y la distorsión debe minimizarse. Las altas temperaturas (hasta 2400°F / 1315°C) y las capacidades de temple por gas son adecuadas para estas aplicaciones especializadas.

Tomando la decisión correcta para su proceso

Su elección de tecnología de horno depende completamente del material, la geometría de la pieza y el resultado deseado.

- Si su enfoque principal es el endurecimiento de caja de alto volumen y rentable de aceros estándar: El horno de temple integral es el estándar definitivo de la industria por su fiabilidad y eficiencia.

- Si su enfoque principal es el procesamiento de aleaciones especiales, aceros para herramientas o piezas con geometrías complejas donde la distorsión es una preocupación importante: Un horno de vacío con temple por gas a alta presión es la solución técnica superior.

- Si su enfoque principal es el endurecimiento simple sin requisitos de química superficial y una tolerancia para la limpieza post-proceso: Una configuración más básica, como un horno de caja con un tanque de temple abierto separado, puede ser suficiente.

En última instancia, seleccionar el equipo de procesamiento térmico correcto se trata de hacer coincidir las capacidades de la herramienta con precisión con sus objetivos metalúrgicos y de fabricación.

Tabla resumen:

| Característica | Horno de Temple Integral (IQF) | Horno de Vacío (Temple por Gas) |

|---|---|---|

| Atmósfera | Gas Controlado (Endotérmico) | Alto Vacío (Sin Atmósfera) |

| Medio de Temple | Aceite (Líquido) | Gas Inerte a Alta Presión (p. ej., N₂) |

| Uso Principal | Endurecimiento de Caja de Alto Volumen (Carburación) | Aleaciones Especiales, Aceros para Herramientas |

| Ventaja Clave | Rentable, Alto Rendimiento | Mínima Distorsión, Máxima Pureza |

¿Necesita una solución fiable de tratamiento térmico para su laboratorio o línea de producción?

Elegir el horno adecuado es fundamental para lograr sus objetivos metalúrgicos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos industriales adaptados a sus procesos específicos.

Ya sea que esté involucrado en el endurecimiento de caja de alto volumen con un IQF o requiera la precisión de un horno de vacío para aleaciones especiales, nuestros expertos pueden ayudarlo a seleccionar el sistema ideal para resultados consistentes y repetibles.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir su aplicación, y deje que KINTEK equipe su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cómo garantiza un horno programable de alta temperatura la precisión para los experimentos de TBC? Ciclos térmicos de precisión

- ¿Es lo mismo templado y revenido que recocido? Una guía para elegir el tratamiento térmico de acero adecuado

- ¿Cómo beneficia un horno de secado al vacío al procesamiento de lodos Al2O3-TiCN/Co-Ni? Protege la integridad y pureza del material

- ¿Cuáles son los daños de la carburación? Evite fallas catastróficas del metal en su equipo

- ¿Por qué se utiliza un horno de secado al vacío para el postratamiento de LLZ? Garantiza una pureza y adhesión superiores del sustrato

- ¿Por qué usar un horno de recocido al vacío para la deshidrogenación? Aislar el daño permanente en metales expuestos al hidrógeno

- ¿Cómo afecta un horno de precisión a la transformación de fase del 316LN? Controle la fase Sigma y prevenga las microfisuras

- ¿Qué es un calcinador en química? Una guía para la transformación de materiales a alta temperatura